ニュース

スズキ「スイフト」の自動車部品製造に当社独自の超高張力鋼板成形技術が採用【JFEスチール】

2024年2月29日

スズキ「スイフト」の自動車部品製造に当社独自の超高張力鋼板成形技術が採用

~プレスしわ対策『流入制御工法』・寸法精度変動対策

『ストレスリバース®工法』~

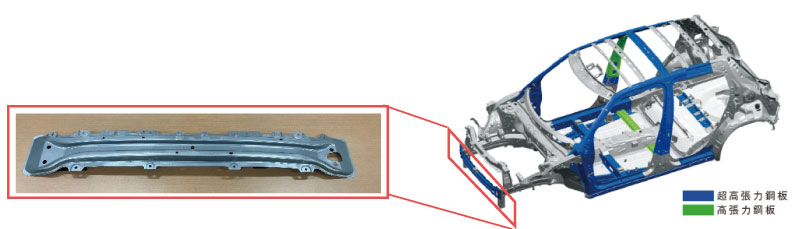

当社が開発した『流入制御工法』と『ストレスリバース®工法』が、スズキ株式会社の「スイフト」のメンバーフロントバンパーの3部品において、980~1180MPa級の超高張力鋼板のプレスしわ対策および寸法精度変動対策技術として採用されました(図1)。

当社は、CO2排出量削減や燃費向上を目的とした車体軽量化ニーズの高まりを踏まえ、超高張力鋼板をお客様に提供してきました。一般的に鋼板を湾曲した部品形状にプレス成形する場合において、成形途中に湾曲部に発生する「プレスしわ」と成形後に元の形に復元する「スプリングバック」と呼ばれる現象への対処が必要になります。

超高張力鋼板は車体軽量化に大きく貢献する素材であるものの、鋼板の板厚が薄く強度が高いほど、プレスしわが発生しやすくなります。プレスしわが発生すると、金型が損傷する、目標形状と異なる形状になる、といった課題が生じるため、超高張力鋼板適用拡大の阻害要因になっていました。そのため、お客様においては超高張力鋼板であってもプレスしわを抑制する成形工法に関する強いニーズがあり、それにこたえるため当社は『流入制御工法』を開発しました。今回採用された『流入制御工法』は、プレスしわの中でも特にプレス部周囲のフランジに発生するしわを低減させることを特徴とする技術です。一般的にフランジしわはプレス成形時に材料の流入を低減(最適化)することにより抑制できることから、プレス成形時の流入量を多工程で最適化することでフランジしわの低減を実現しました。

寸法精度変動対策として採用された『ストレスリバース®工法』は、超高張力鋼板の材料強度の上昇に伴って増加するスプリングバック量の変化(寸法精度変動)を抑制する成形工法です。超高張力鋼板は通常の鋼板に比べ、成形時のスプリングバックと材料量産時の強度の変動幅が大きい傾向があります。そのため、スプリングバック後に正しい部品形状となるように金型形状をより精密に設計する必要があり、事前の金型製作には多大な時間やコストがかかっていました。また、強度の変動幅のある材料を同じ金型で成形した場合、寸法精度の変動により部品公差から外れる恐れが生じます。当社の開発した『ストレスリバース®工法』は、バウシンガー効果とよばれる変形の方向を逆にした直後の変形応力は小さくなるという鋼板特性を活用し、寸法精度変動を抑制する技術です。本工法適用により、材料強度が変動した場合でもお客様におけるプレス部品の安定生産に貢献します。

今回の対象部品であるメンバーフロントバンパーは、岡本プレス工業株式会社(本社:静岡県、以下、「岡本プレス工業」)が量産を実施しており、当社と岡本プレス工業の共同開発により『流入制御工法』と『ストレスリバース®工法』の量産金型への適用を実現しました。

当社は、素材提供だけでなく、お客様の製品開発・商品性能向上を可能にするソリューションを提供するため、自動車の開発初期段階からお客様と協力し合うEVI活動(Early Vendor Involvement)を積極的に展開しています。『流入制御工法』や『ストレスリバース®工法』をはじめとした様々な利用技術を開発し、自動車用鋼板における独自の利用技術を『JESOLVA®』(JFE Excellent SOLution for Vehicle Application)として体系化し総合的なソリューションを提案しています。今後も自動車部品の超高張力鋼板の適用拡大に貢献し、車体性能向上や軽量化を実現することで、持続可能な社会の実現に貢献してまいります。

【図1】メンバーフロントバンパー(『流入制御工法』と『ストレスリバース®工法』採用部品)

引用写真 (出典:「スズキ株式会社HP」 https://www.suzuki.co.jp/car/swift/performance_eco/) ※赤枠はJFEスチール株式会社にて追記 |

【図2】スズキ「スイフト」

引用写真 (出典:「スズキ株式会社HP」 https://www.suzuki.co.jp/car/swift/detail/) |

本件に関するお問い合わせは、下記にお願い致します。

JFEスチール(株) 総務部広報室 TEL 03(3597)3166

JFEスチール株式会社 ホームページはこちら