ニュース

次世代鋼製自動車に対応するソリューション技術を拡充【日本製鉄】

2021年5月13日

日本製鉄 次世代鋼製自動車に対応するソリューション技術を拡充

~部品機能の向上、複雑形状の成形、生産性向上等に資する技術を進化~

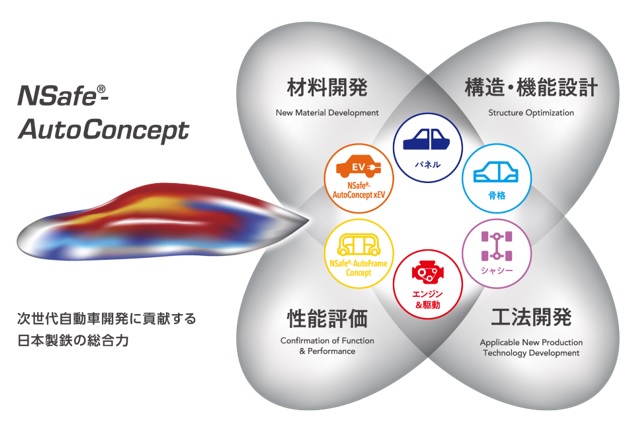

日本製鉄株式会社(以下、日本製鉄)は、2019年に発表した次世代鋼製自動車コンセプト“NSafe® -AutoConcept(以下、NSAC)”のソリューション開発を進化させています。NSACでは、大幅な軽量化や安全性向上を実現する次世代鋼製自動車の各部品に求められる性能を想定し、先進的な素材開発はもちろん、素材性能を最大限に引き出すための部品構造やその構造を具現化する加工技術の開発を進めてきました。現在、CASE、MaaSなど自動車を取り巻く環境が変化し、車体や部品に多様な機能が求められる中、日本製鉄は次世代鋼製自動車に対応するNSAC技術の適用範囲を拡大し、お客様を含めた社会的価値を創出する取り組みを強化しています。

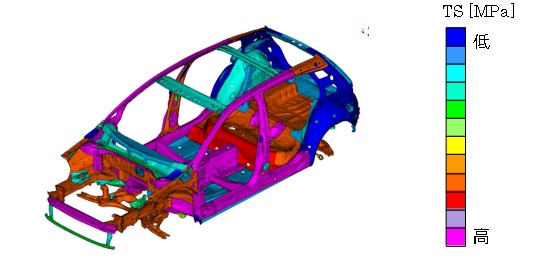

日本製鉄は、車体への1470MPa級ハイテンや2.0GPa級ホットスタンプ材、シャシーへの980MPa級熱延ハイテン等の最大適用を中心とする鋼材の一層の高強度化と超ハイテン適用比率アップにより、アルミ車体同等の軽量化が可能と考えています(図1)。このような超ハイテンの適用においては、部品機能の向上、一体化によるコストダウンを実現する複雑形状の成形技術が同時に求められます。また、ホットスタンプ技術は、加工と同時に焼入れを行う成形手法に起因する低い生産性が課題であり、生産性向上技術が求められます。

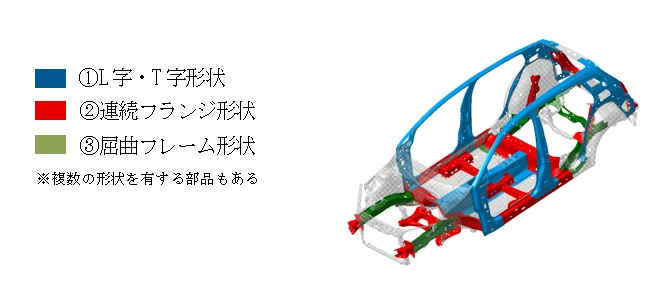

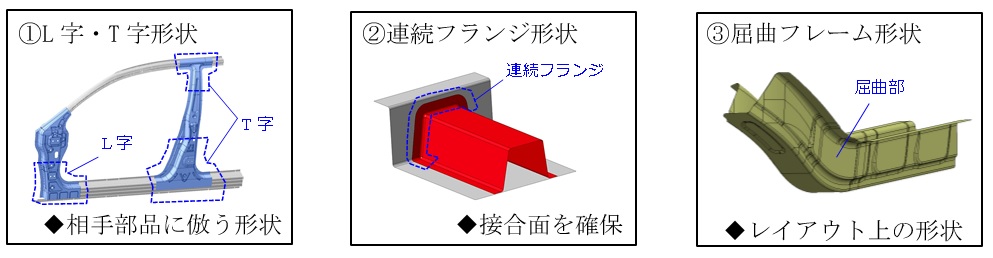

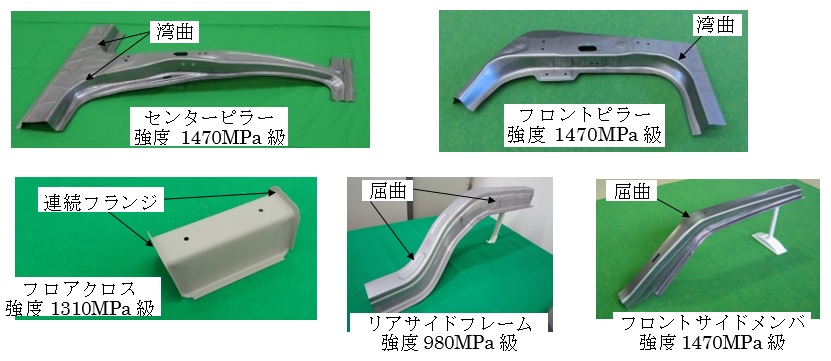

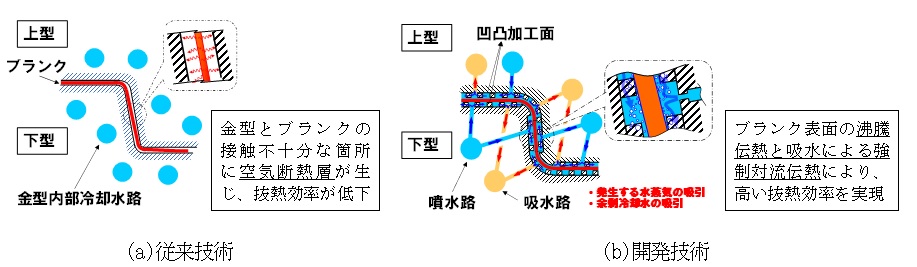

日本製鉄は、超ハイテンの成形技術課題に対して、NSACを構成する加工技術群(NSafe® -Formシリーズ)の拡充を進めており、お客様での実用化実績が増加しています(図2~4)。本年4月19日に、公益財団法人市村清新技術財団より市村産業賞貢献賞を受賞しました「自動車の進化を支える超高強度鋼板加工技術の開発」*1は、この“NSafe® -Formシリーズ”の中核をなす技術です。また、ホットスタンプの生産性向上についても、日本製鉄はいち早く水を冷媒とする直水冷技術を開発しました(図5)。生産性を約3倍に高め、生産コストを大幅に削減出来ることに加えて、金型表面への素材のめっき凝着を抑える効果を有します。ホットスタンプの適用拡大と合わせ、この技術の実用化が進んでいます。

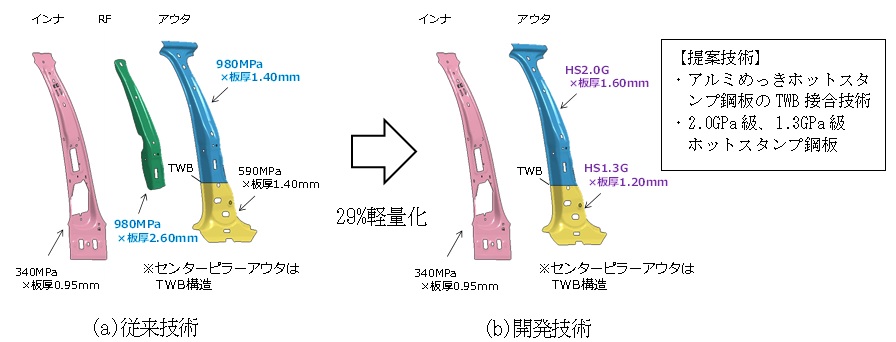

部品構造開発の観点では、衝突CAEをフルに活用し、先進材料や新接合技術*2と組み合わせて、大幅な軽量化を実現する部品やモジュール構造提案を実施しています(図6)。

*1:「自動車の進化を支える超高強度鋼板加工技術の開発」

https://www.nipponsteel.com/news/20210312_100.html

*2:溶接金属へのアルミ混入に起因する継手強度低下課題に対し、当社独自のTWB溶接技術により継手強度を保証

図1 NSafe® -AutoConceptで想定する車体向け鋼材の強度 |

図2 開発工法の適用対象部品 |

図3 成形困難な結合部形状 |

図4 開発工法による超高強度鋼板部品 |

図5 直水冷高生産ホットスタンプ技術 |

図6 2.0GPaホットスタンプTWB構造によるセンターピラー軽量化技術 |

(参考)NSafe® -AutoConcept:https://www.nipponsteel.com/news/20190109_200.html

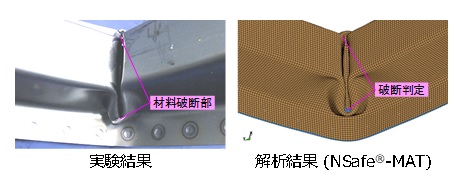

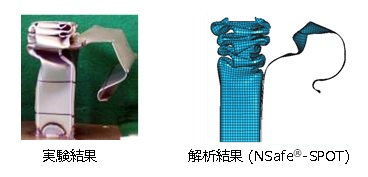

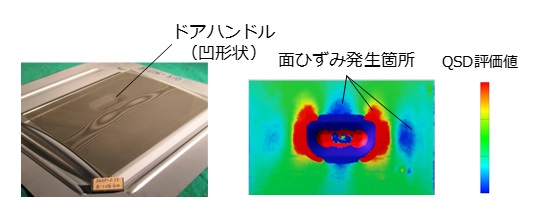

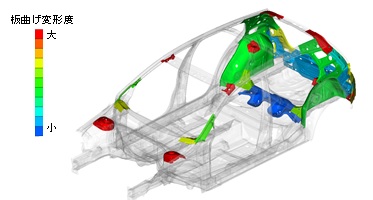

また、従来より提案している材料開発、構造・機能設計、工法開発の主要要素技術に加え、自動車車体の剛性や衝突試験技術、Model Based Developmentに貢献するバーチャル設計技術などの性能評価・解析技術群を新たにNSAC技術としてメニュー化致しました(図7~10)。この技術は、お客様での次世代鋼製自動車の設計・開発を支援するとともに、実車での試作試験工数低減による開発コスト削減を実現致します。

図7 NSafe®-MATによる材料破断予測 |

図8 NSafe® -SPOTによるスポット溶接部破断予測 |

図9 NSafe® -QSDによる面ひずみ発生領域の可視化 |

図10 NSafe®-SVを用いた剛性可視化 |

|

日本製鉄株式会社ホームページはこちら