ニュース

金属シリコン電極開発によるリチウムイオン電池の高エネルギー密度化技術の改良に成功 【GSユアサ】

2018年3月6日

株式会社 GSユアサ(社長:村尾 修、本社:京都市南区。以下、GSユアサ)は、大型電池での実用化に課題の多い金属シリコンを主体とする負極の高エネルギー密度化と長寿命化の両立を実現しました。これにより、電気自動車に実際に搭載されるサイズの電池において、従来のリチウムイオン電池に対して約3倍となる高エネルギー密度化技術の改良に成功しました。

負極材に用いる金属シリコンは、理論容量が非常に高く(4200 mAh/g)、また、資源量が豊富であることから、リチウムイオン電池の新規材料として多くの研究が行なわれてきました。しかしながら、金属シリコンは充放電にともなう体積変化が約400%と非常に大きいために、充放電を繰り返す過程において微粉化※1

および孤立化※2といった劣化が生じます。その結果、充放電効率およびサイクル寿命特性が乏しく、特に長期での使用が前提となる電動化車両用の大型電池では、金属シリコン電極の実用化は困難とされてきました。これに対して当社は、金属シリコンを用いた電極の好適な粒子径および電極組成などを見出すことによってそれらの特性を改善し、従来の約3倍となる高エネルギー密度化技術の改良に成功しました。なお、この金属シリコン電極は今後の技術革新と普及が見込まれる全固体電池へも適用可能な技術です。

今後は、この金属シリコン電極のサイクル寿命特性をさらに改良し、2025年頃の電動化車両への適用を目指します。

GSユアサは、車両の電動化に求められる電池の高エネルギー密度化技術の開発を通じて、これからも低炭素社会の実現に貢献してまいります。

技術改良のポイント

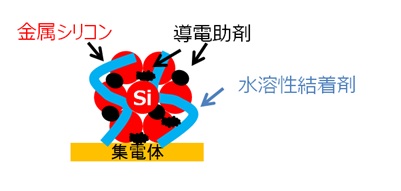

1.金属シリコンの好適な粒子径の選択による初期充電効率の向上およびサイクル寿命特性の改善

粒子径が小さい場合は初期充電効率が低く、また、大きい場合には微粉化が顕著となるためサイクル寿命特性が低いという問題があります。そこで、最適な粒子径の金属シリコンを適用することによって、これらの2つの特性が改善することを見出しました。

2.種々の導電助剤を組み合わせることによる放電特性の向上

通常、電極には1種類の導電助剤を用いますが、金属シリコン電極においては、導電助剤を複数用いることによって、電極成型性が向上しました。さらには、電極の導電率改善による放電特性の向上が明らかになりました。

3.水溶性結着剤の適用による量産性の向上

金属シリコン電極を作製するためには、不活性雰囲気下※3で高温の熱処理を加えるなど量産には不向きな工程が生じる場合がありますが、水溶性結着剤を適用することで、その工程の簡略化が可能になりました。その結果、高い結着力を維持しつつも量産性に優れる電極組成を見出すことに成功しました。

※1 粒子が膨張・収縮することで生じた歪みが割れに発展し、粒子が小さくなる現象

※2 電解液の劣化、電極の膨張などにより、電極中の活物質が充放電に寄与しなくなる現象

※3 真空状態または減圧下、もしくは窒素、アルゴンなどの反応性が低い気体が周囲に多く存在する状態

<お知らせ>

この成果の一部を、3月9~11日に東京理科大学葛飾キャンパスで開催される「電気化学会第85回大会」(主催:公益社団法人電気化学会)で発表します。http://www.electrochem.jp/program/2018spring/2018spring.html

■金属シリコン電極の模式図

■試作セルの外観写真

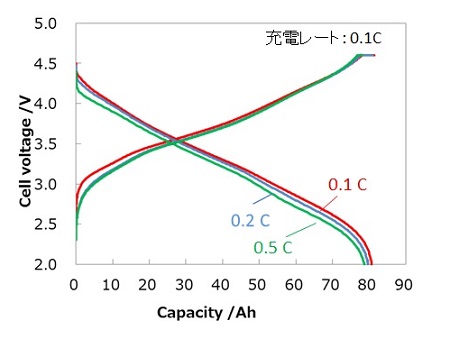

■金属シリコンをもちいた高容量リチウムイオン電池の充放電曲線

株式会社GSユアサホームページはこちら