ニュース

マルチマテリアル成形品の発泡による分解に成功! ~EV 部品や電化製品などのリサイクルに貢献~【金沢大学】

2023年9月20日

マルチマテリアル成形品の発泡による分解に成功!

~EV 部品や電化製品などのリサイクルに貢献~

金沢大学理工研究域フロンティア工学系の瀧健太郎教授,大学院自然科学研究科機械科学専攻博士前期課程の森勇人,岸本宗一郎,フロンティア工学系の Rajesh Sharma

Kumar 特任助教の共同研究グループは,物理発泡(※1)によるマルチマテリアル成形品(※2)の分解(※3)に成功しました。

マルチマテリアル成形品は強固な異種材料界面を有するため,成形品を構成しているそれぞれの材料に分解してリサイクルすることは困難でした。一方で分解しやすい弱い

界面を有する成形品では,実際の使用に耐えることができません。使用中は安定した強い界面,使用後は分解しやすい弱い界面になるように界面物性をスイッチングできる材料とプロセスの開発が課題でした。

そこで本研究グループは,まずアルミニウム合金とガラス繊維強化ポリカーボネートを成形加工により直接接合した界面せん断強度 20 MPa 以上の実用的な強度を有するマルチマテリアル成形品を試作しました。次に,その接合部分の界面に気泡を無数に生成させる物理発泡を起こすことで,アルミニウム合金とポリカーボネートの界面を分解させました。これにより,使用時は十分な安定した強度があり,廃棄時は発泡により接合部分の強度を半分に低下させることに成功しました。

これらの知見は将来,EV(電気自動車)などの部品や電化製品などのマルチマテリア

ル成形品の,マテリアルリサイクルに活用されることが期待されます。

本研究成果は,2023 年 9 月 20 日午前 8 時(米国東部標準時)にアメリカ化学会誌 American Chemical Society の『Industrial & Engineering Chemistry Research』に掲載されま した。

【研究の背景】

近年のマルチマテリアル成形技術の進歩により,それぞれのマテリアル単独では実現できない特性(例えば,電気絶縁性と熱伝導性)を有する成形部品が EV などに利用され始めています。例えば金属とプラスチックを接合して成形された部品は,金属とプラスチックの界面が強固に結合しているため,製品使用時は信頼性があります。その一方で,これまで実用的な強度の金属とプラスチックの接合を分解する手法がなく,製品廃棄時は金属とプラスチックに分解してリサイクルすることが困難でした。本研究グループは,使用時には結合強度を高くでき,廃棄時には結合強度を著しく下げることができる画期的な処理方法を研究してきました。

【研究成果の概要】

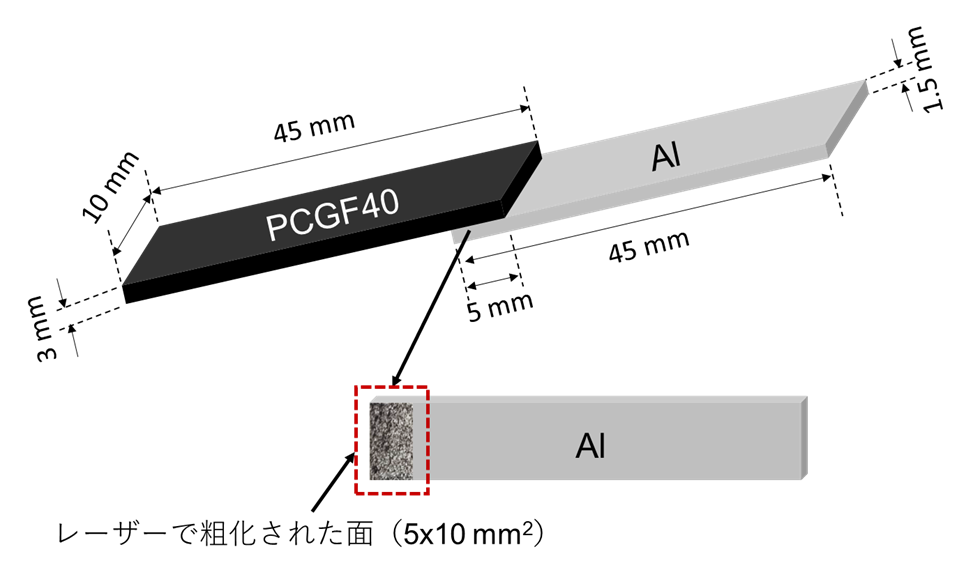

本研究グループは物理発泡現象において,気泡が界面に発生しやすいこと,気泡が膨らむ際に界面を剥離する可能性があることに着目しました。そこで,微細な発泡体を製造可能な物理発泡法として,これまで多くの研究がなされてきたマイクロセルラープラスチック(※4)の製造方法を参考にしました。本研究グループは,表面をレーザで粗化したアルミニウム合金表面に,成形加工によりガラス繊維強化ポリカーボネートプラスチックを直接接合したアルミニウム合金/ガラス繊維強化ポリカーボネート(※5)のマルチマテリアル成形品を作製しました(図 1)。この成形品のせん断剥離強度は 20 MPaを超えており,自動車部品などに使用されている接着剤を使用したマルチマテリアル成

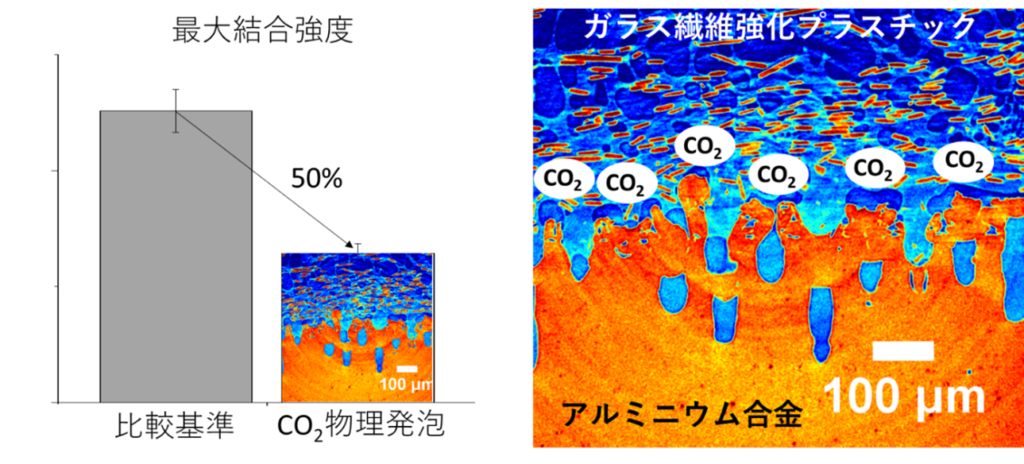

形品と同等の強度があります。そして,プラスチック部分に超臨界 CO2 を含浸(※6)させ,その後,加熱することでアルミニウム合金とプラスチックの界面に CO2 の気泡を生成させることに成功しました(図 2)。CO2 の気泡が界面に存在することにより結合部分の面積が低下するため,分解に要した最大力(N)は半分以下になりました(図 3)。界面からの発泡により分解に必要なエネルギーや騒音などを削減することが期待でき,マルチマテリアル成形品を手作業で分解できるようになりました。

【今後の展開】

本研究により,EV などに使われているマルチマテリアル成形品の分解とリサイクルが容易になり,資源循環社会の構築に貢献することが期待されます。今回は,分解に要した最大力を半分にできましたが,今後は,発泡をより促進させることで,分解に要する力を 0 N まで削減できる見込みです。また,本研究では比較的発泡させやすい非晶性プラスチックを使用しました。今後はより用途が広いポリアミド(PA66)やポリフェニルサルホン(PPS),ポリブチレンテレフタレート(PBT)などの結晶性プラスチックについても分解可能な処理条件を研究する予定です。結晶性プラスチック中の結晶相はCO

| 本研究は,科学技術振興機構(JST)戦略的創造研究推進事業 CREST(JPMJCR21L3)の支援を受けて実施されました。また,金属と樹脂の接合成形品(DLAMP®)について は,ダイセルミライズ株式会社にご提供いただきました。X 線 CT の撮影はあいちシンクロトロン光センターにご協力いただきました。 |

|

図1: 研究に使用したアルミニウム合金とガラス繊維強化プラスチックの試験片。試験片の形状はISO 19095-2:2015に準拠している。

|

図2: CO2の含浸圧力10 MPa,温度80℃においてCO2を含浸させた後,130℃に加熱することで,アルミニウム合金とガラス繊維強化ポリカーボネートプラスチックの界面にCO2の気泡が生じ,最大結合強度が50%低下した。右の画像は,X線CTにより撮影された試料の断面である。アルミニウム合金とポリカーボネートの界面に濃い青色の領域(CO2の文字の下付近)が気泡である。気泡ができることで金属とプラスチックの接触面積が減少し,容易に分解できるようになる。

【用語解説】

※1:物理発泡

高分子などにガスを溶解させて,気泡を発生させる発泡方法です。従来は,ブタンやフロンなどが発泡用ガスとして使われてきましたが,近年は,地球環境や安全への配慮から窒素や CO2 による物理発泡が注目されています。

※2:マルチマテリアル成形品

金属とプラスチック,プラスチックとガラス繊維,プラスチックと炭素繊維など複数の異なる材料を成形により一体化させて,製造された成形品のことを言います。異なる材料の性質を併せ持つため,先端材料として注目されています。

※3:分解

ここでは,マルチマテリアル成形品を構成しているさまざまな材料同士の界面に発泡で隙間を作り,界面を剥離しやすくすることを分解と呼んでいます。

プレスリリースはこちら

ジャーナル名:Industrial & Engineering Chemistry Research

研究者情報:瀧 健太郎

金沢大学 ホームページはこちら