ニュース

スズキ株式会社と電気自動車の軽量化を推進【JFEスチール】

2021年11月11日

スズキ株式会社と電気自動車の軽量化を推進

~『JFEトポロジー最適化技術』を活用したバッテリー保護車体構造の軽量化~

当社は、スズキ株式会社(以下、「スズキ」)と共同で、『JFEトポロジー最適化技術』と高張力鋼板(以下、「ハイテン」)を活用して、電気自動車(Battery Electric Vehicle)の車体構造の軽量化を推進しています。バッテリーを衝突から保護する車体構造の軽量化に取り組む中で、『JFEトポロジー最適化技術』を、軽量で衝突性能の高い車体の設計に適用できる目途がつきました。

電気自動車は車体下部に大型バッテリーを搭載するため、衝突時にバッテリーセルを保護するバッテリーパックと車体構造が必要になります。構造部材には、一般的にアルミニウムが用いられていますが、強度確保のために板厚を厚くせざるをえないため、バッテリー保護部材の軽量化が課題となっていました。

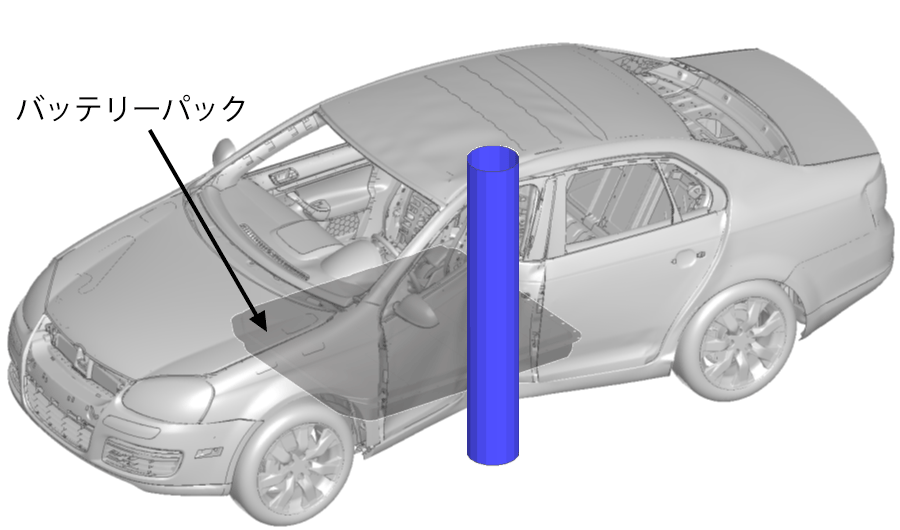

そこで当社とスズキは、車体構造の最適化による軽量化を目的に、鋼板のみから成るバッテリー保護車体構造の開発を進めました。開発にあたっては、『JFEトポロジー最適化技術』をバッテリー保護部の設計に活用し、バッテリーにかかる荷重が特に大きくなるポール側突(※1)時の衝突性能を評価しました。構造部材に各種超ハイテンを最適配置することで、アルミニウムを用いることなく、衝突性能を満足しながら、バッテリー保護部材の大幅な軽量化達成の目途がつきました。

トポロジー最適化技術は、与えられた設計空間から、要求される特性に必要な要素を残存させ、最も効率のよいレイアウトを求めることができる解析方法です。一般的なトポロジー最適化技術では、部品単体ごとに最適化を行うため、数百もの部品の間の複雑な荷重の流れを、車体構造に十分に反映するのは困難です。一方で、『JFEトポロジー最適化技術』では、設計空間(部品を配置する空間)を車体の一部として組み込んで解析することで、車体各部への荷重伝達を車体構造に正確に反映できるため、より少ない重量で衝突性能を効率的に向上させることが可能です。これまでも、様々な部品の接合位置や形状の最適化に寄与してきました(※2)が、鋼板製バッテリー保護車体構造の最適化に適用されるのは、初めての事例となります。

当社は、高強度鋼板の開発・製造だけでなく、お客様の工程の省力化や商品の性能向上に資するソリューションを提供するため、自動車用鋼板の利用技術を『JESOLVA®』として体系化するなど、自動車の設計段階からお客様と技術的に協力し合うEVI(※3)活動を積極的に展開しています。今後とも、お客様のニーズに合った様々な製品と利用技術を開発・提案し、自動車車体の軽量化によるCO2排出量削減と高性能化に寄与していくことで、持続可能な社会の実現に貢献してまいります。

(※1)ポール側突のイメージ図

|

(※2) 『JFEトポロジー最適化技術』に関する過去のプレスリリース

『JFEトポロジー最適化技術』が三菱自動車工業株式会社に採用

~自動車車体において初の接合位置最適化技術を開発~

『JFEトポロジー最適化技術』がスズキ株式会社に採用

~自動車車体における部品形状最適化技術を開発~

(※3)EVI(Early Vendor Involvement)

自動車メーカーの新型車開発時に設計初期段階から参画し、新型車のコンセプトに合わせた鋼材使用・部材加工方法やパフォーマンス評価等を提案・開発する活動。

本件に関するお問い合わせは、下記にお願い致します。

JFEスチール(株)総務部広報室 TEL 03(3597)3166

JFEスチール株式会社 ホームページはこちら