ニュース

低燃費性と高破壊強度を両立したゴム複合体を開発【ブリヂストン】

2018年6月25日

低燃費性と高破壊強度を両立したゴム複合体を開発

~タイヤの省資源化と低燃費性能の向上に貢献~

ポイント

・2つの相反する材料特性を両立させるダブルネットワークと呼ばれる構造をゴム材料で実現することに成功した。

・これにより、ゴム材料の強度※1を、低燃費性を意識したゴム(基準ゴム)対比約5倍に向上するとともに、従来技術では強度と二律背反の関係にあるタイヤの燃費特性に寄与する材料物性※2も15%向上する、革新的なゴム複合体を開発した。

・今回開発したゴム複合体技術を応用することで、タイヤをより薄く・軽くすることが可能になり、将来的にタイヤの省資源化および低燃費性能の向上に貢献できる。

・現在、新規ゴム材料を用いたタイヤの試作・評価を行っており、2020年代前半の実用化を目指す。

本発表は、株式会社ブリヂストン(以下、「ブリヂストン」)が内閣府総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT)の1つである「超薄膜化・強靭化『しなやかなタフポリマー』の実現」(伊藤耕三プログラム・マネージャー、以下「本プログラム」)の一環として取り組んだ研究成果です。

環境に対する関心の高まりから、自動車においてもさらなる省資源化や低燃費性が求められています。本プログラムでは、そのような社会ニーズに応えるため、産官学連携により、革新的な強靭高分子複合体「タフポリマー」の開発を推進しています。これまでにない高強度なゴム材料を実現できれば、耐久性能を維持したままタイヤの各部材をより薄くすることが可能になり、省資源化と低燃費性能の向上につながります。

2016年には、本プログラムにおいて、タイヤの燃費特性に寄与する材料物性を維持したまま、従来二律背反の関係にある強度を約4倍向上するゴム材料を開発しました。

今回、ダブルネットワークと呼ばれる構造を用いることにより、さらなる高強度化を目指しました。ダブルネットワーク構造は、本プログラムに参加の北海道大学 龔剣萍(グン チェンピン)教授がタフポリマー化の手法として提唱してきた原理であり、ゲル材料などにおいて、劇的な強靱化の効果が実証されていましたが、これまでゴム材料に適用された例はありませんでした。本プログラムでは、このダブルネットワーク構造をゴム材料に取り入れることで、タイヤの燃費特性に寄与する材料物性の向上と高強度化という、2つの相反する材料の性質を両立させることに成功しました。その結果、タイヤの燃費特性に寄与する材料物性を15%向上するとともに強度を約5倍に向上した全く新しいゴム材料を実現できました。現在、新規ゴム材料を用いたタイヤの試作・評価を行っており、省資源化や低燃費性能の向上を通して、持続可能な社会の実現に貢献すべく、2020年代前半の実用化を目指しています。

本研究は、北海道大学 龔剣萍教授、東京大学 伊藤耕三教授、京都工芸繊維大学 浦山健治教授、理化学研究所 高田昌樹グループディレクター(東北大学 教授)、九州大学 高原淳主幹教授、九州大学 田中敬二教授、お茶の水女子大学 奥村剛教授、東京大学 梅野宜崇准教授、名古屋大学 岡崎進教授、東京工業大学 大塚英幸教授らと共同で行ったものです。

<研究の背景と経緯>

環境に対する関心の高まりを受け、自動車においてもますます省資源化や低燃費性能の向上が求められています。タイヤ業界では、タイヤの低燃費性能を向上するために、ゴム材料の転がり抵抗の低減に関する研究開発が精力的に行われています。一方、タイヤのさらなる省資源化および低燃費性能の向上のために、タイヤの構成部材をより薄くするための取り組みも行っています。

タイヤの構成部材をより薄くすることができれば、省資源化や低燃費性能の向上だけでなく、生産時の消費エネルギーの低減、さらには廃棄時の廃棄物量の削減にもつながり、タイヤライフサイクル全般に渡ってメリットがあります。しかし、一般的にゴムを薄くすると耐久性が低下するというデメリットがあり、耐久性を維持したままタイヤの各部位をより薄くするためには、既存技術の枠を超えた強靭なゴム材料の開発が必要です。

そこで、本プログラムでは、省資源化や低燃費性能の向上を通して、持続可能な社会の実現に貢献するために、これまでにない高強度ゴム材料の開発に挑戦しています。

<研究の内容>

ゴムには、破断・摩耗・引裂きなど多岐にわたる強度特性がありますが、き裂の発生とその成長(き裂進展)を抑制することで、これらの強度特性を向上させることができると考えられています。本プログラムにおいては、ブリヂストンが培ってきたゴム材料に関する技術や知見を基盤に、多くのアカデミアによるき裂進展現象についてのミクロ・マクロスケールでの実験的解析、理論シミュレーション、新材料の具現化に関する先進的な研究との連携を通じて、ゴム材料の高強度化のメカニズムを明らかにするとともに、その具現化を進めてきました。

その中で、今回の成果は、ダブルネットワークと呼ばれる構造を用いたことにより達成されたものです。ダブルネットワーク構造は、本プログラムに参加の北海道大学 龔剣萍教授がタフポリマー化の手法として提唱してきた原理であり、ゲル材料などにおいて、劇的な強靱化の効果が実証されていましたが、これまでゴム材料に適用された例はありませんでした。本プログラムにおいて、このダブルネットワーク構造をゴム材料に取り入れることで、従来技術では二律背反の関係にあるとされていた、タイヤの燃費特性に寄与する材料物性と耐き裂進展性を高次で両立することに成功しました。その結果、従来の低燃費性を意識したゴム(基準ゴム)に対して、タイヤの燃費性能に寄与する材料物性を15%向上するとともに、き裂進展に対する強度を約5倍に向上した、革新的なゴム複合体を実現しました。

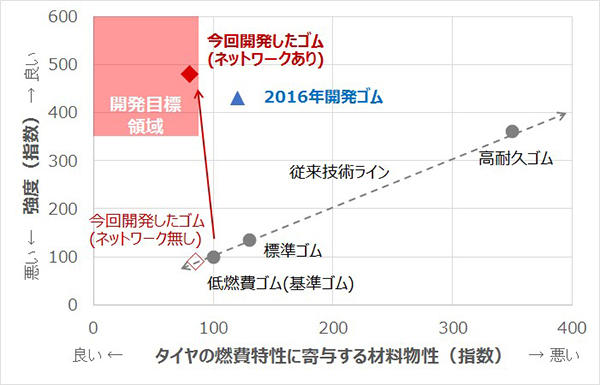

2016年に発表したゴム複合体と比較して、更に強度を向上させるとともにタイヤの燃費特性に寄与する材料物性も向上し、強度を3.5倍以上に向上すると同時にタイヤの燃費特性に寄与する材料物性を10%向上させるという本プログラムの開発目標を達成しました。

<今後の展開>

現在、上記の新規ゴム材料を用いたタイヤの試作・評価を行っており、タイヤの省資源化や低燃費性能の向上を通して、持続可能な社会の実現に貢献すべく、2020年代前半の実用化を目指しています。

<参考図>

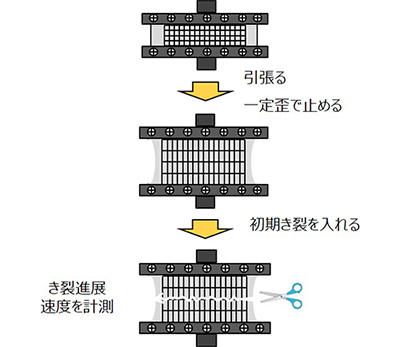

図1: ゴムの強度測定方法の概念図(1)

長方形のゴムシートを長手方向に掴み、高さ方向に所定の歪まで伸長し、歪を固定する(所定の引裂きエネルギー※3を与える)。そこで試験片の片側面に初期き裂を導入し、き裂の進展速度を高速度ビデオカメラなどを用いて解析する。

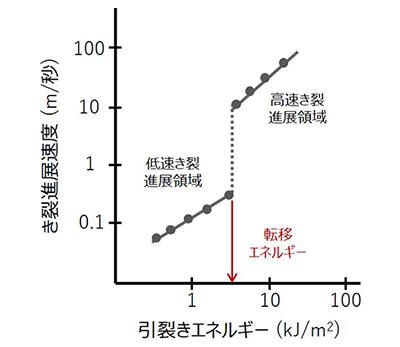

図2: ゴムの強度測定方法の概念図(2)

図1の試験で与えた引裂きエネルギーでのき裂進展速度をプロットすると、ある(転移エネルギー)でき裂進展速度が増大する。本プログラムでは、この転移エネルギーをゴムの強度としている。

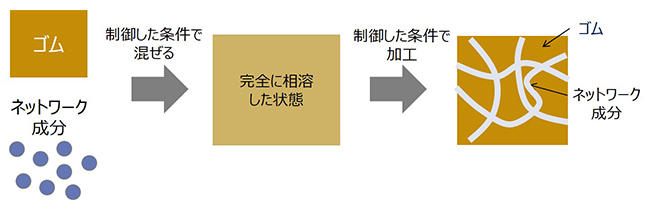

図3: ダブルネットワーク構造を取り入れたゴム複合体の概念図および製造プロセス

図3: ダブルネットワーク構造を取り入れたゴム複合体の概念図および製造プロセス

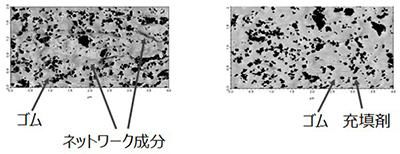

図4: 原子間力顕微鏡位相像(左:制御でネットワークあり、右:制御せずネットワークなし)

図4: 原子間力顕微鏡位相像(左:制御でネットワークあり、右:制御せずネットワークなし)

図5: 本プログラムで開発したゴムの強度・燃費特性の位置づけ

図5: 本プログラムで開発したゴムの強度・燃費特性の位置づけ

|

本成果は、以下のプログラム・研究開発課題によって得られました。

内閣府 革新的研究開発推進プログラム(ImPACT)

本研究開発課題では、強靭な高分子複合体を実現し、そのメカニズム解明等の技術基盤を確立するとともに、省資源タイヤ等への応用の端緒を得ることに取り組んでいます。 |

伊藤 耕三プログラム・マネージャーのコメント

|

本研究チームでは、「タイヤ薄ゲージ化プロジェクト」において、タイヤを構成する各種部材を強靭化し薄くすることで、タイヤの省資源化および軽量化、並びに低燃費性能の向上を目指しています。これまで、き裂進展挙動の本質を明らかにすることで、ゴム材料における高速き裂進展を大幅に抑制する高強度化を達成しました。今回、北海道大学がタフポリマー化の手法として提唱するダブルネットワーク構造をゴム材料に導入することにより、さらなる高強度化と共に、従来トレードオフの関係にあった低燃費性能の向上との両立に成功しました。これは、ゴム材料においてもダブルネットワーク構造がタフポリマー化に有効であることを実証すると共に、タイヤとしての実用化を目指す上でも極めて重要な成果と言えます。今後は、開発したゴム材料を用いたタイヤの試作・評価が順調に進展し、早期の実用化が達成されることを期待しています。

|

<用語解説>

※1 ゴム材料の強度

図1に示す方法を用いて引裂きエネルギーに対してき裂の進展する速度や形態を観察すると、

図2のようにある引裂きエネルギーで特異にき裂進展速度が急激に増加することが確認される。

このき裂進展速度が急激に変化する転移エネルギーを強度の指標としている。

※2 タイヤの燃費特性に寄与する材料物性

JIS規格K6394 加硫ゴム及び熱可塑性ゴム‐動的性能の求め方‐に準拠した損失弾性率と

貯蔵弾性率の比:損失正接を指標としている。

※3 引裂きエネルギー

ゴム材料の強度を表す指標の一つで、与えられた温度と歪速度で、

単位面積の破壊面を形成させるために要するエネルギーのこと。

長方形のゴムシートを長手方向に掴み、高さ方向に引っ張る試験片では、

バルク部の歪エネルギー密度(W)と初期高さ(l0)の積で求まる。

本件に関するお問い合わせ先

■ 学術関係者

■ 一般のお客様

■ ImPACTの事業に関すること

■ ImPACTプログラム内容及びプログラム・マネージャーに関すること |

株式会社ブリヂストンホームページはこちら