ニュース

世界初 内・外・段付き歯車を1台で研削可能にする新加工法を開発【三菱重工業】

2011年12月8日

多種・多様な歯車を高速・高精度に低コスト研削

世界初 内・外・段付き歯車を1台で研削可能にする新加工法を開発

三菱重工業は、自動車のトランスミッションなどに使われる多種・多様な歯車を、1台の歯車研削盤で高速・高精度に低コストで仕上げ加工できる技術を世界で初めて開発した。当社独自のねじ状砥石2種類を使い分ける工夫により、加工が難しい内歯車や段付き・軸付きの外歯車などの量産も可能にしたもの。積極的な提案型営業で、世界的に高まっているギヤノイズ低減や歯車機構の小型・軽量化に対するニーズを開拓していく。

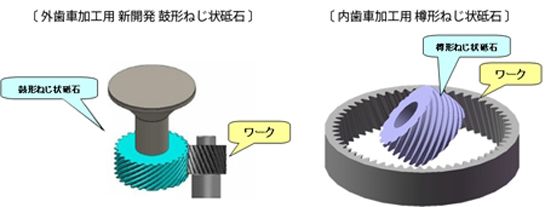

この研削技術は、内歯車専用の画期的な高能率研削盤として2009年に発売した「ZI20A」の活用領域を大幅に広げることを狙いに開発した。外歯車加工用として新開発の「鼓形ねじ状砥石※1」による加工で実現したもの。径が異なる歯車が隣接した段付き歯車や軸付きのピニオンギヤなども、砥石とワーク(研削対象の歯車)の干渉を避けて加工できる。

この研削技術は、内歯車専用の画期的な高能率研削盤として2009年に発売した「ZI20A」の活用領域を大幅に広げることを狙いに開発した。外歯車加工用として新開発の「鼓形ねじ状砥石※1」による加工で実現したもの。径が異なる歯車が隣接した段付き歯車や軸付きのピニオンギヤなども、砥石とワーク(研削対象の歯車)の干渉を避けて加工できる。

一方、遊星歯車機構などで使われている内歯車の研削には、鼓形砥石とは逆に「樽形ねじ状砥石※2」を装着。これにより外歯車の場合と同様、砥石とワークの干渉を回避しながら、高速かつ高精度な仕上げ加工ができる。

焼き入れ後の歯車を仕上げる研削では内歯車や段付き・軸付きの外歯車の場合、干渉を避けるために、小径のディスク(円盤)型砥石により歯溝を一つずつ成形する手法が主流で、量産効果が犠牲にされコスト低減の障害ともなっている。ZI20Aを使う新技術は歯溝を連続的に研削できるねじ状砥石を使用。主軸(砥石軸)は1万5,000回転/分、ワーク軸は6,000回転/分と高速化することで、高精度を確保しながら研削時間を4分の1に短縮できるもので、すでに本年内に2台のZI20A納入が決まっている。

当社は1962年3月、西ドイツからの技術導入によりホブ盤の初号機を完成させ、歯車加工機械分野に参入。本年度50周年を迎える。その間、1999年に切削油不要のドライカットシステムで「1998年度 優秀省エネルギー機器表彰」(日本機械工業連合会主催)の「通商産業大臣賞」を受賞するなど、独自の技術を開発することにより、高能率・高精度で地球環境にも優しい、各種歯車加工の荒加工から仕上げ加工までカバーする機械と切削工具の提供で業界をリードし、世界トップクラスの納入実績を築いてきた。

歯車研削盤ZI20Aによる多種・多様な歯車の高精度・高速仕上げ技術は、長年にわたる技術蓄積を新しい加工ニーズに活用した成果の一つであり、新興国メーカーの荒加工向け廉価機が台頭する中で高級機での差別化を進める当社戦略の象徴ともなっている。

当社は引き続き、歯車機構のノイズ低減や小型化・軽量化に向けた動きを受けた、高速・高精度な仕上げ加工ニーズの高まりや肉薄・複雑形状歯車の増加などに対する適合技術を磨いていく。

※1 中央部径が両端部径に比べて漸減している鼓形のねじ状砥石。

※2 中央部径が両端部径に比べて漸増している樽形のねじ状砥石。

三菱重工業株式会社ホームページはこちら