ニュース

レーザー溶着用ポリブチレンテレフタレート(PBT)樹脂成形材料を製品化【パナソニック】

2016年2月12日

車載用スイッチやセンサなどの工程削減、長期信頼性と設計自由度向上に貢献

レーザー溶着用ポリブチレンテレフタレート(PBT)樹脂成形材料を製品化

既存の接着、封止工法に代わるレーザー溶着工法に対応

パナソニック㈱ オートモーティブ&インダストリアルシステムズ社は、車載用スイッチやセンサなどの長期信頼性と設計自由度の向上に貢献する「レーザー溶着[1]用ポリブチレンテレフタレート(以下、PBT)樹脂成形材料[2]」を製品化、2016年3月から本格量産を開始します。

車載用センサなどの生産では、現行のパッキンやボルトを使用した封止加工や、接着剤を使用した接着、超音波溶着[3]などの加工方法があります。一方、近年は溶着強度が高く、接合時間を短縮して生産効率を高めることができるレーザー溶着での加工が注目されていますが、一般にレーザー溶着に使用されるPBT樹脂成形材料は、レーザー光透過率[4]が低く、溶着強度や防水性に課題がありました。当社では業界最高※1のレーザー光透過率の実現により、溶着強度と防水性に優れるPBT樹脂成形材料を製品化しました。現行の加工方法に代わるレーザー溶着を実現でき、車載用構造部品の長期信頼性と設計自由度の向上に貢献します。

【特長】

1.業界最高※1のレーザー光透過率で高強度溶着を実現、車載用部品の長期信頼性に貢献

・レーザー光透過率:72% (当社従来品※2 52%)

・高温高湿試験※3、もしくは温度サイクル試験※4後、水中でエアー加圧(3気圧)した場合でも空気漏れなし

2.成形品の反り量が少なく安定した品質性能を確保、設計自由度の向上に貢献

・反り量:0.5mm以下 (当社従来品※2 2.3mm、反り量1/4を実現)

3.耐加水分解性[5]に優れ、小型から大型部品まで車載用途に要求される耐水性を実現

・高温高湿試験※3後、引張強度保持率:94% (当社従来品※2 50%)

※1 : 2016年2月12日現在、レーザー溶着用PBT樹脂成形材料として(当社調べ)

※2 : 当社従来PBT樹脂成形材料

※3 : 温度85℃、湿度85%Rhの環境下で1000時間

※4 : 温度範囲:-40℃~100℃

【用途】

車載用スイッチ、センサ、ECUなど(カバーの溶着など)

【備考】

本材料品は、 「The LED Show(カリフォルニア州サンタクララ市、2016年3月1日から3日)」と「高機能素材ワールド2016(東京ビッグサイト、2016年4月6日から8日)」に出展します。

【商品のお問合せ先】

オートモーティブ&インダストリアルシステムズ社 電子材料事業部

https://industrial.panasonic.com/jp/contact-us

【特長の詳細説明】

1.業界最高のレーザー光透過率で高強度溶着を実現、車載用部品の長期信頼性に貢献

従来の封止、接着加工方法では、製造プロセスが長いため、短時間で接合可能なレーザー溶着加工が昨今注目されています。しかしながら、一般にレーザー溶着に使用されるPBT樹脂成形材料は、レーザー光透過率が低く、溶着強度や防水性が低いという課題があります。今回、レーザー光を高効率で透過・吸収して瞬時に溶融し、海島構造[6]を均一に分散できるアロイ化技術[7]を開発しました。業界最高のレーザー光透過率で、低出力でのレーザー溶着による高強度溶着が可能なため気密性に優れ、部品の長期信頼性に貢献します。従来の接着工法で必要な塗布工程や乾燥工程、ゴムパッキンなどの部材が不要で、リードタイム短縮ができ生産性向上にも繋がります。同時に幅広い溶着条件に適応し部品の安定的な生産にも貢献します。

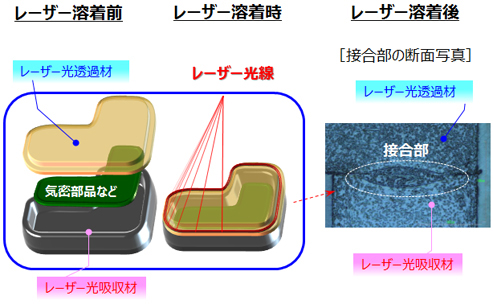

<レーザー溶着のイメージ>

2.成形品の反り量が少なく安定した品質性能を確保、設計自由度の向上に貢献

従来のレーザー溶着に使用されるPBT樹脂成形材料は、成形品の反り量が大きく、レーザー溶着加工時に嵌合部に隙間が発生し、部品面の溶着強度にバラツキが生じるため気密性、防水性に課題がありました。当社ではガラス繊維をランダム配向させて反りを抑制する材料改質技術を開発、反りやすい射出成形方法でも成形品の反り量を0.5mm以下に抑えました。これにより、レーザー溶着部品面の溶着強度を均一に保持することができ、量産成形品の防水性や気密性のバラツキが少なくなり、安定した品質性能が確保できます。また、従来の円や四角形といった対称的なパターンに加え、他の加工方法では困難であった非対称的な形状や凸凹などの三次元的に複雑な加工にも対応でき、設計自由度の向上に貢献します。

3.耐加水分解性に優れ、小型から大型部品まで車載用途に要求される耐水性を実現

従来のPBT樹脂成形材料は耐加水分解性が悪く、耐水性に課題がありました。今回、加水分解反応を防止できる樹脂改質技術を開発。耐水性、耐薬品性に優れ、車載用途に要求される耐水性試験にも適合。7mmサイズの小型スイッチ部品から100mmサイズの大型部品まで対応可能で、エンジンルーム内でも使用できます。

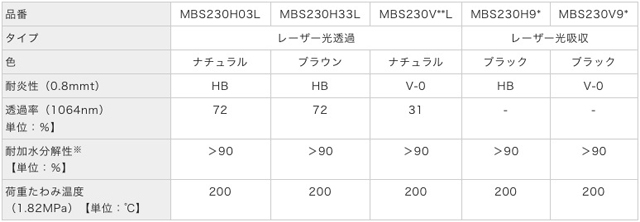

【基本仕様】

※温度85℃湿度85%Rh1000時間後,引張強度保持率

◎上記数値は代表値であり保証値ではありません

【用語説明】

[1] レーザー溶着

高エネルギーで高収束なレーザーを用い、樹脂を局所的に溶融し、樹脂同士を接合する溶着手法。様々な熱可塑性樹脂での適用が可能。レーザー光透過材がレーザー光を透過し、レーザー光吸収材がレーザー光を吸収して発熱し溶融することで溶着する。

[2] PBT樹脂成形材料

PBTとは、ポリブチレンテレフタレートの略で、1,4-ブタンジオールとテレフタル酸系化合物を重縮合(脱水反応)させることで得られるポリエステル系樹脂の一種。一般的には、耐熱性や機械的強度などに優れるが、高温高湿度下での耐加水分解性や耐薬品性が低い。PBT樹脂成形材料は、PBT樹脂をフィラーなどで複合強化した材料である。

[3] 超音波溶着

超音波源やその伝達部と部材が接触した状態で使用でき、超音波による部材間の摩擦により熱を発生、溶着することで、部材境界面を溶着させる手法。

[4] レーザー光透過率

レーザーの基準波長である1064nmで比較評価。成形品厚み1mmにて測定。

[5] 耐加水分解性

温度85℃、湿度85%Rhでの恒温恒湿機にて1000時間放置し、その後の引張強度特性と初期値を比較評価した特性。

[6] 海島構造

複数成分を含む高分子の相状態の一種。例えば主成分Aに相溶しない別成分Bを混ぜた場合、主成分Aの海に、別成分Bが島のように点在している構造であることから言われる。島をなるべく小さく、均一に分散させるほど、強度などを向上させることができる。島が大きいと強度が低下する傾向がある。

[7] アロイ化技術

複数の高分子を混合することで、新しい特性を付与する技術。通常、単純に混合・混練するだけでは相分離し、狙いの特性を得ることはできないが、様々なアロイ化技術手法をとることで狙いの特性を付与することができる。

プレスリリースの内容は発表時のものです。

商品の販売終了や、組織の変更等により、最新の情報と異なる場合がありますのでご了承ください。

パナソニック株式会社ホームページはこちら