ニュース

世界初*1、「回生協調ブレーキシステム用低フリクション ボールねじ」を開発【日本精工】

2011年11月2日

~ 自動車の「安全・環境・快適」に貢献 ~

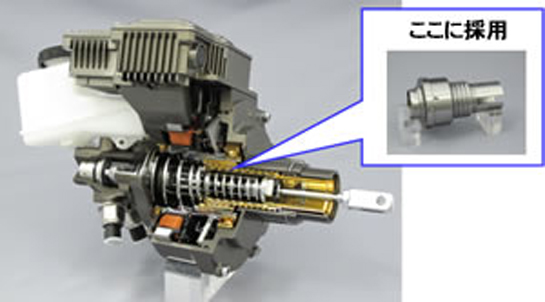

日本精工㈱(本社/東京都品川区 取締役 代表執行役社長 大塚 紀男、以下NSK)は、中空軸でありながら長寿命を実現したボールねじを開発し、日立オートモティブシステムズ㈱の「電動型制御ブレーキ」に採用されました。

*1 自動車の回生協調ブレーキシステム用としては、世界初。

2011年10月25日時点 NSK調べ。

開発の背景

世界的に持続可能な社会の実現に向けて、環境にやさしい製品が今まで以上に注目を集めるようになり、燃費の優れたハイブリッド車(以下HEV)や電気自動車(以下EV)が、身近なものになってきています。HEVやEVでは、減速時にモータを発電機として回転させることでエネルギーを回生し、蓄電池を充電します。合わせて発電のためモータが回転する抵抗を制動力として利用します。電動型制御ブレーキでは、発電機を使った回生ブレーキを最大限活かしつつ、通常のブレーキと協調して作動させることで、制動力の確保とエネルギー回生率の向上を実現します。

製品の特長

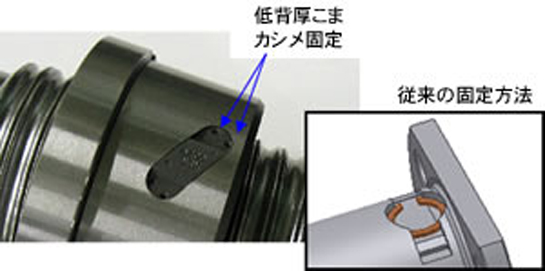

◆ 中空軸量産技術を開発

今回のボールねじが採用された電動型制御ブレーキでは、従来のブレーキシステムからの置き換えを可能にするため、ボールねじの中空化と小型化の開発が必要でした。このため、中空化によるねじ軸の変形を抑える転造・熱処理工程を開発し、一般的な工法である熱処理後のねじ軸溝の研削加工を廃止して、薄肉の中空ねじ軸の量産を可能にしました。更に、ナットには低背厚こまを採用することでボールねじの中空化と小型化を達成しました。

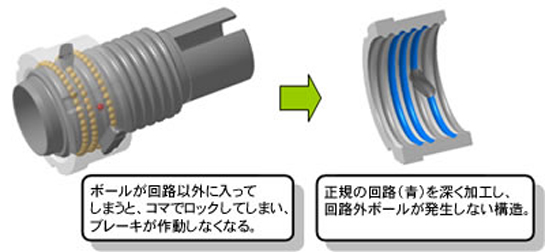

◆ ブレーキ用ボールねじとしての高い信頼性と快適性を実現

ねじ軸の変形を抑制することで、ボールへの荷重が均一になり長寿命化を達成しました。更にボールが回路外へ出ることを防ぐNSK独自の構造を採用して、長期間にわたり高い信頼性を確保しています。また、研削ナットと転造軸の組み合わせにより転走面の表面粗さを低減させ、ボールねじの低フリクション性能を向上させました。これにより、ブレーキの制御性が向上し、自然な操作感の実現に貢献しています。

HEVをはじめとする環境対応車の需要は今後大きく伸張し、回生協調ブレーキの採用が進むと予想されます。NSKは、ブレーキの小型・軽量化や電動化のニーズに対応するボールねじの開発を進め、この分野で2015年に20億円の売上を目指します。

採用されたシステム

電動型制御ブレーキ

● エネルギー回生ブレーキと、通常の摩擦ブレーキの割合を最適に制御し、制動力の確保とエネルギー回生率の向上を実現します。

システムの特長1 : 従来システムとの互換性確保

【ボールねじへの要求】

ボールねじの中空化と薄肉化によるユニットのコンパクト化

システムの特長2 : 自然な操作感の実現

【ボールねじへの要求】

ボールねじの低フリクション化と中空化によるユニットの制御性の向上

製品の特長

製品の特長1 : 中空軸量産技術と低背厚こまによる小型化

~ ユニットのコンパクト化と長寿命化に貢献 ~

● 薄肉中空ねじ軸の変形を抑える転造・熱処理工程を開発

● 熱処理後のねじ軸溝の研削加工を廃止

● 低背厚こまとカシメ固定を採用

製品の特長2 : 回路外ボール防止構造の採用

~ 長期間の信頼性確保に貢献 ~

● ボールが回路外へ出ることを防ぐNSK独自の構造を採用

製品の特長3 : ボールねじの低フリクション性能

~ ブレーキの制御性向上、自然な操作感の実現に貢献 ~

● ボール転動面の粗さを低減

● 低フリクションかつ低コスト工法の採用

日本精工株式会社ホームページはこちら