ニュース

製造コストの低減可能な混練・射出成形装置を開発【三菱重工業】

2015年3月2日

ガラス繊維とPP樹脂を単一工程で高強度の長繊維強化プラスチック成形品に

三菱重工プラテック、製造コストの低減可能な混練・射出成形装置を開発

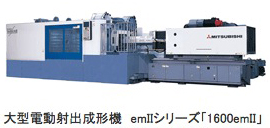

三菱重工グループの三菱重工プラスチックテクノロジー㈱(三菱重工プラテック、社長:久保田 浩司、本社:名古屋市中村区)は、ガラス繊維とポリプロピレン(PP)樹脂を高強度の長繊維強化プラスチック(LFT:Long Fiber reinforced Thermoplastics)成形製品に、単一工程で加工できる混練・射出成形装置(D-LFTシステム)を開発、販売を開始しました。独自のスクリュ形状やガラス繊維供給方法などの工夫により、混練済みの材料ペレット(コンパウンド)を購入する必要がなく、製造コストを下げられます。自動車の軽量化などに向けた金属部品の代替需要を中心に、新用途を含めた市場拡大をはかっていきます。

このD-LFTシステムは、専用のスクリュ、樹脂およびガラス繊維の自動供給装置といったハードウェアと、樹脂の溶融量に合わせてガラス繊維を供給する協調制御、溶融させた樹脂にガラス繊維を高い均一性で分散させる専用ソフトウェアとの融合によって構成されています。樹脂材料とガラス繊維を素材レベルでシステムに投入して射出成形ができ、高強度・高剛性のLFT成形品が得られます。

このD-LFTシステムは、専用のスクリュ、樹脂およびガラス繊維の自動供給装置といったハードウェアと、樹脂の溶融量に合わせてガラス繊維を供給する協調制御、溶融させた樹脂にガラス繊維を高い均一性で分散させる専用ソフトウェアとの融合によって構成されています。樹脂材料とガラス繊維を素材レベルでシステムに投入して射出成形ができ、高強度・高剛性のLFT成形品が得られます。

コスト面では、コンパウンド材料を購入して射出成形する場合に比べ、25%程度の原料コスト低減効果が見込めます。また、混練工程を射出成形工程と一体化したことで、製造ラインのコンパクト化も実現しました。さらに、本システムの開発で協力を仰いだ日本電気硝子株式会社が製造するガラス繊維を使用する場合の材料配合レシピを提供するサービスを導入し、ユーザーサポートを充実させます。

自動車製造業界では現在、燃費性能の向上を狙いに車体軽量化の動きが活発で、金属製の部品をプラスチック製に転換するニーズが拡大しています。特に大物部品や外装部位などは、高い強度や剛性が求められることから、長繊維強化プラスチック製品の中に長い繊維長をできるだけ維持して大物の成形品をつくることができる技術への関心が高まっています。

三菱重工プラテックは今回、最も需要が明確になっているガラス・PPの長繊維プラスチック成形品を低コストで製造できるD-LFTシステムを優先開発しました。自動車関連以外にも大物家電製品分野や建物内外装品分野などさまざまな製造業界に提案型営業を行います。新用途開拓や応用技術開発につなげるともに、同システムの適用範囲をガラス・ポリアミド樹脂(ナイロン)成形品や炭素繊維強化プラスチックなどにも広げていきます。

担当窓口 : 三菱重工プラスチックテクノロジー㈱

三菱重工業株式会社ホームページはこちら