ニュース

CFRPとの複合化可能な特殊ポリエステル系耐熱樹脂発泡体を開発【積水化成品工業】

2014年10月6日

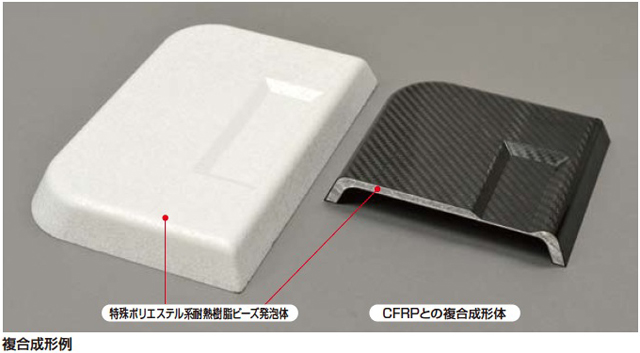

積水化成品工業㈱(本社:大阪市北区西天満2-4- 4 社長:柏原正人)は、炭素繊維強化プラスチックス(CFRP)と複合化する際に、より高温・高圧下でハイサイクル複合化が可能な特殊ポリエステル系耐熱樹脂発泡体(2種類)の開発に成功しました。金属製の構造体からの転換で軽量化をはかることができます。

1. 開発の経緯

近年、環境問題・エネルギー問題から、航空機や自動車分野では、消費燃料の効率化のため、構造体重量の軽量化が課題となっており、金属から炭素繊維強化プラスチックス(CFRP)等の、より高強度なプラスチックス材料へ置き換える動きが活発になっています。

当社は、得意とする樹脂発泡技術を活かし、より軽量でコストダウン可能なCFRP複合体(サンドイッチ構造)を得るため、CFRPと複合可能な耐熱発泡プラスチックス素材の開発に注力しています。CFRPと複合の際に重要な点は、加圧強度に耐えることと、高温での成形に耐えることですが、汎用プラスチックス(PS、PE、PP)の発泡体では耐熱性において問題があり、エンジニアリングプラスチックスの発泡体での研究開発を進めています。

現在当社では、アクリル系樹脂発泡体(当社商品名「フォーマックHR」耐熱温度150℃)を販売し、CFRPとの複合分野の各種ニーズにお応えしています。

この度、さらに高温・高圧下におけるハイサイクル複合化のための特殊ポリエステル系耐熱樹脂発泡体(耐熱温度180℃)2種類(ビーズ発泡体、シート発泡体)の開発に成功しました。

2. 特殊ポリエステル系耐熱樹脂発泡体の特長

①ビーズ発泡体

・ 高い耐熱性と寸法安定性(180℃において、10/1000以下の寸法収縮率)

・ 成形性に優れ、切削加工も容易(成形自由度がアップ)

・ 型内成形なので、成形時の材料ロスが軽減可能で、コストダウンに寄与

・ CFRPの空間層に注入することで、高温・高圧下での同時成形が可能

・ 密度 : 約100kg/m3~450kg/m3(成形品倍率約3~13倍)

②シート発泡体

・ 高い耐熱性と寸法安定性(180℃において、10/1000以下の寸法収縮率)

・ 成形性に優れ、切削加工も容易(成形自由度がアップ)

・ 薄物での供給が可能(単層 : 0.8~3mm、積層 : 5~10mm)

・ CFRPとのサンドイッチ構造でより薄い複合体での同時成形が可能

・ 密度 : 約150kg/m3~270kg/m3(成形品倍率約5~9倍)

3. 今後の展開

〈販売想定分野〉

・ 自動車分野(構造体の軽量化)

・ 産業用ロボット分野(ロボットアームの軽量化、制御機能の向上)

・ 先端医療機器分野(X線透過率が高い)

・ 高周波対応アンテナ、レーダードーム分野(高周波による加熱影響が少ない)など、CFRP用途への分野展開を模索中です。

〈販売計画〉

2014年下期よりサンプルワークを開始し、2015年度より販売を開始する予定です。

<お問合せ先>

積水化成品工業㈱ 総務グル ープ(広報)

TEL : 06-6365-3014 E-mail : m01271@sekisuiplastics.co.jp

積水化成品工業株式会社ホームページはこちら