ニュース

世界初となる銅資源のCar to Carリサイクル技術を開発【トヨタ自動車/矢崎総業/豊田通商】

2014年3月25日

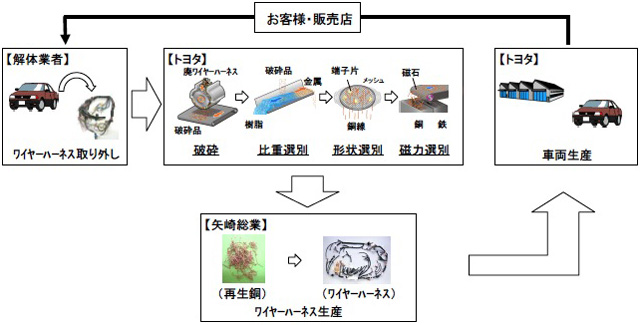

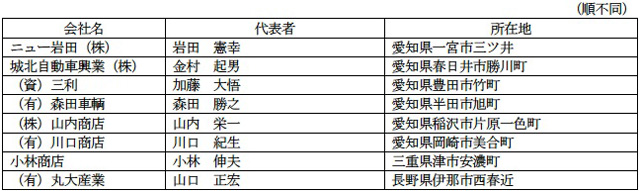

トヨタ自動車㈱(以下、トヨタ)は、資源枯渇が懸念される銅資源を使用したワイヤーハーネスについて、矢崎総業㈱(本社:東京都港区、取締役社長:矢崎 信二 以下、矢崎)と豊田通商㈱(本社:愛知県名古屋市、取締役社長:加留部 淳 以下、豊田通商)並びに豊田通商取引の中部地区解体業者8社(以下、解体業者)と連携してCar to Carリサイクル技術を世界で初めて開発した。

今回開発した技術では、解体業者が取り外したワイヤーハーネスから、新品銅とほぼ同様に使用できる品質である銅純度99.96%の素材を生産可能としている。

使用済み車両からワイヤーハーネスを取り外す際には通常、ヒューズボックス等他の部品が付随しており、これが不純物となるため再びワイヤーハーネスにリサイクルすることは従来の機械式選別方法*1では不可能だった。

そこで、トヨタ・矢崎・豊田通商・解体業者が協力して、解体業者の前処理も含めた品質条件の確立など技術開発を進め、2011年には、これまで除ききれなかった微小な不純物の混入を防ぐ世界初の機械式選別方法をトヨタで開発。2013年からはトヨタの本社工場内に設置した実証ラインで再生銅の少量生産を開始し、矢崎で品質を評価したのちに、ワイヤーハーネス製造ラインに投入することで、実用化を実施していたが、このほど安定的に生産できる目処付けを完了した。

銅資源は残り可採年数が40年程度*2と言われている中、新興国等で送電線などインフラ需要の増大があり、海外での消費量が増えている。一方で、自動車においては、今後さらに普及が見込まれるハイブリッド車等、モーターを活用する次世代車両に多く使用されていることから、銅を使用するワイヤーハーネスの国内でのリサイクル促進が大きな課題の一つになっている。

こうした状況を踏まえ、トヨタは、モノをつくる自動車・部品メーカーと使用済み車両のリサイクルを手掛ける解体業者の連携による技術開発の推進が将来的な資源枯渇リスクに備えた日本のモノづくりの「新たな競争力の源泉」のひとつになると考え、2010年より矢崎・豊田通商・解体業者と共同で 技術開発に着手してきた。国内でトヨタが部品メーカー、解体業者と共同でリサイクル技術の開発と次世代型のリサイクルシステムを構築したのは今回が初めてとなる。

トヨタでは2016年以降、年間1,000tレベルの再生銅の生産を目指し、更なる技術開発とコスト低減を進めるとともに、車両のリサイクルに関し、解体業者との連携拡大に努め、部品メーカーと解体業者と一体となった「次世代型リサイクルコンセプト」の実現を進めることで、より一層日本の循環型社会の構築に貢献していきたいと考えている。

*1 シュレッダーでハーネス線の被覆を取り、比重選別と言われる重さの違いでアルミなど軽い金属を、磁力で鉄を取り除き、最後に細かい異物を色で判別し、選別する方法

*2 出展 : 独立行政法人 石油天然ガス・金属鉱物資源機構「銅の需給動向」H25.1.31

トヨタ自動車株式会社ホームページはこちら

矢崎総業株式会社ホームページはこちら

豊田通商株式会社ホームページはこちら