ニュース

次世代パワーモジュール用高性能絶縁回路基板「厚Cu付きDBA基板」を開発【三菱マテリアル】

2013年12月5日

このたび、三菱マテリアル㈱(取締役社長:矢尾 宏、資本金:1,194億円)は、ハイブリッド(HV)自動車の高出力モータ電源制御用のインバータなどに広く採用されている絶縁回路基板として、これまでなかった材料構成である銅(Cu)をアルミニウム(Al)に直接接合した、次世代パワーモジュール用の高性能絶縁回路基板「厚Cu付きDBA(Direct Bonded Aluminum)基板」を開発しましたのでお知らせいたします。

【開発の背景、理由】

▶ 近年、HV車などの電源制御用インバータなどに用いられる絶縁回路基板には、素子の高出力化に伴う発熱密度増大に対応するため、熱伝導率の高い銅を厚板で回路材に用いることにより熱抵抗を低減する仕様が求められています。しかしながら従来、高強度のセラミックスである窒化珪素を絶縁基板に用いても、銅回路材の厚さは0.8mm程度が限界で、それを超えて銅回路材を厚くした場合、基板が割れ易くなる課題があり製品化が困難でした。

▶ 当社の三田工場静岡DBAセンターでは、セラミックス基板の両面に高純度アルミニウムを接合した極めて信頼性の高い絶縁回路基板であるDBA基板を、主にHV車用途向けに製造・販売しております。また、中央研究所ではDBA基板のコア技術である接合技術の高度化によって、新たな回路基板や接合材料の開発を手掛け、これまでにアルミニウムとセラミックスを低温で接合したヒートシンク一体型DBA基板などを開発してきました。

▶ これらDBA基板の製造・開発で培った信頼性の高い接合技術と材料構成の最適化により、このたび、厚Cu付きDBA基板を開発しました。厚Cu付きDBA基板は、更なる熱抵抗低減や高い信頼性が要求される自動車や鉄道向けに、今後利用拡大が期待されます。

【主な特徴】

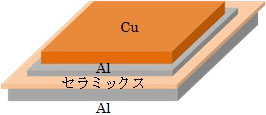

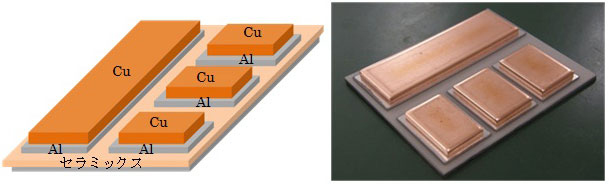

① セラミックス基板の両面に接合されたアルミニウム板に、銅回路材を直接接合した構造で、従来よりも大幅に肉厚である3.0mm(従来比約4倍)程度の銅回路材接合が可能(図1,2)

② 銅板とセラミックス基板の間に接合した高純度アルミニウム層が熱応力を緩和し、温度サイクル(-40~125℃×3000サイクル以上)の条件下においてもセラミックス割れを防止するなど、高い信頼性を実現

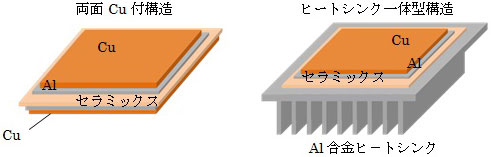

③ セラミックス基板として、窒化珪素だけでなく熱伝導率の高い窒化アルミニウムを用いることもでき、両面Cu付き構造やアルミニウムヒートシンク一体型構造など、様々な構造にも対応可能(図3)

当社は、現在取り組んでおります中期経営計画「Materials Premium 2013」において、「海外市場、特に新興国市場への展開」、及び「複合事業体として特徴のあるシナジーの創出=“マテリアル・プレミアム”の実現」を軸に成長戦略を推進しておりますが、今回の開発品は、銅事業とアルミニウム事業を有する三菱マテリアルグループの特徴を生かした「“マテリアル・プレミアム”の実現」であります。今後も当社は、独自の技術を活かした製品開発によるパワーモジュール用高性能絶縁回路基板を通じて、電力機器分野の発展に貢献してまいります。

三菱マテリアル株式会社ホームページはこちら