ニュース

KELK、産業排熱回収ユニットおよび熱電EH振動センサーデバイスを新発売【コマツ】

2023年1月17日

-お客さまの生産現場におけるカーボンニュートラル実現に貢献

-KELK、産業排熱回収ユニットおよび熱電EH振動センサーデバイスを新発売

-高度な熱電発電技術により、工場等の幅広い温度の未利用排熱を活用-

コマツ(社長:小川啓之)の100%子会社でサーモモジュールならびに各種温調機器メーカーである株式会社KELK(社長:大内 力、本社:神奈川県平塚市、以下「KELK」)は、本日より、産業排熱回収ユニット「KELGEN(ケルジェン) G-Unit KSGU250」および電池レス 熱電EH振動センサーデバイス「KELGEN SD KSGD-SV8」の販売を開始しました。「KELGEN G-Unit KSGU250」は、工場の鍛造・鋳造工程や熱処理炉などにおける局所的な「未利用熱」を電力として回収する商品です。また、「KELGEN SD KSGD-SV8」は、モーターなどの排熱から発生する温度差を用いて機器の振動を測定し、故障予兆検知を実現します。高品質・高効率な幅広い熱電発電技術によって、従来利用が困難だった排熱を電力に変換することが可能となり、お客さまの現場における省エネルギー化およびCO2排出削減に寄与します。なお、これらの熱電発電応用製品は、本年2月1日(水)より東京ビッグサイトで開催される「ENEX2023(第47回地球環境とエネルギーの調和展)」へ出展予定です。

|

(左)産業排熱回収ユニット「KELGEN G-Unit KSGU250」、 (右)電池レス 熱電EH振動センサーデバイス「KELGEN SD KSGD-SV8」

工場の鍛造・鋳造工程や熱処理炉などでは稼働時に多くの熱が発生しており、省エネルギー化に向けて、この「未利用熱」の有効活用が課題となっています。KELKは環境中に捨てられている「未利用熱」に着目し商品化に取り組んでおり、このたび発売した新製品「KELGEN G-Unit KSGU250」は、工場などにおける未利用な産業排熱を回収し、熱電変換により数百ワット以上の電力が得られる産業排熱回収ユニットです。熱間鍛造後の部品などの輻射熱を電力に変換して有効利用することにより、更なる省エネルギー化を期待でき、約29cmx29cmとコンパクトなサイズにより、従来エネルギー回収が難しかった局所的な熱源の近傍に設置することが可能です。同製品の設置が想定される環境においては、ユニット冷却部の結露発生が多く、高温下での耐久性と防水性の両立が課題でしたが、新たに開発した防水構造により、水分への耐性向上を実現し、幅広い環境での使用を可能としました。

電池レス 熱電EH振動センサーデバイス「KELGEN SD KSGD-SV8」は、モーターなどの回転機器に置くだけで、排熱により上昇した回転機器表面の温度と外気とのわずか5℃の温度差(※1)から自己発電で動作し、40分間の蓄電毎に1回、振動を測定します。温度差10℃から動作する従来製品に比べ、より小さな温度差での自己発電が可能となり、メンテナンスフリーで安定して機器の振動を測定し続けます。また、振動加速度に加え、速度RMS測定も可能となり、あらゆる測定ニーズに対応します。加えて、本製品発売にあわせて、設備状況を見える化するソフトウェア「SDM-Plus」の販売も開始しました。設備稼働におけるIoTビッグデータの高速演算(※2)やグラフ描画の高速処理が汎用PC上で簡便に行うことが可能となり、工場内の設備用モニタリングシステムの導入コストと運用コストを大幅に削減し、設備保全のCBM(※3)へ移行を促進します。

コマツグループでは、収益向上とESGの課題解決の好循環による持続的成長を目指し、2050年カーボンニュートラル実現に向けて、活動の対象を、自社の拠点や自社の製品使用時だけでなく、お客さまの現場全体に拡大し、お客さまの施工の最適化を通じて、社会全体のCO2排出量の削減に向けて取り組みを推進しています。日本における一次エネルギー(石油、天然ガスなど)の約6~7割が有効活用されず、「未利用熱」として環境中に捨てられているといわれています(※4)。KELKは、熱電発電応用商品の強化により、「未利用熱」の活用を推進するとともに、設備の安定稼働・長寿命化による生産性向上にも寄与することで、お客さまの現場全体における省エネルギー化およびCO2排出削減に貢献してまいります。

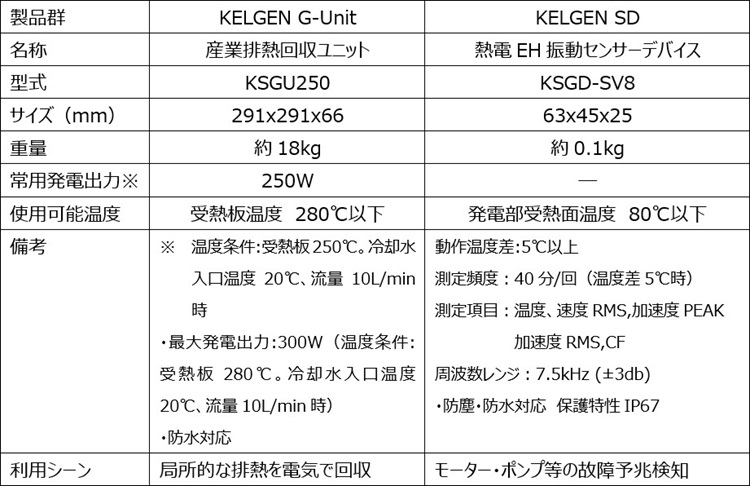

<製品概要>

|

※1:無風状態での発電部の受熱面温度と外気との温度差(発電部の上下面温度差は3℃)

※2:1分間で1,000万件(5分間隔で発信するセンサーデバイス100台分の約1年間のデータに相当)以上のデータの統計量演算と条件判定を実行。Intel Corei7 11th による参考値

※3:Condition Based Maintenance。設備の劣化状態を把握・予知して部品の交換や整備を行う状態基準保全。メンテナンス頻度の最適化により予防保全に比べ約10%のコスト削減と、設備のダウンタイム削減等の効果が期待できる (出典:米国エネルギー省 Operations & Maintenance Best Practices)

※4:出典:資源エネルギー庁 令和2年度(2020年度)エネルギー需給実績(速報)を基にNEDO作成

管理番号 0081(3201)

コマツ サステナビリティ推進本部コーポレートコミュニケーション部

tel: 03(5561)2616

mail: JP00MB_cc_department@global.komatsu

※ニュースリリースに記載されている情報は発表時のものであり、予告なしに変更される場合があります。

コマツ ホームページはこちら