ニュース

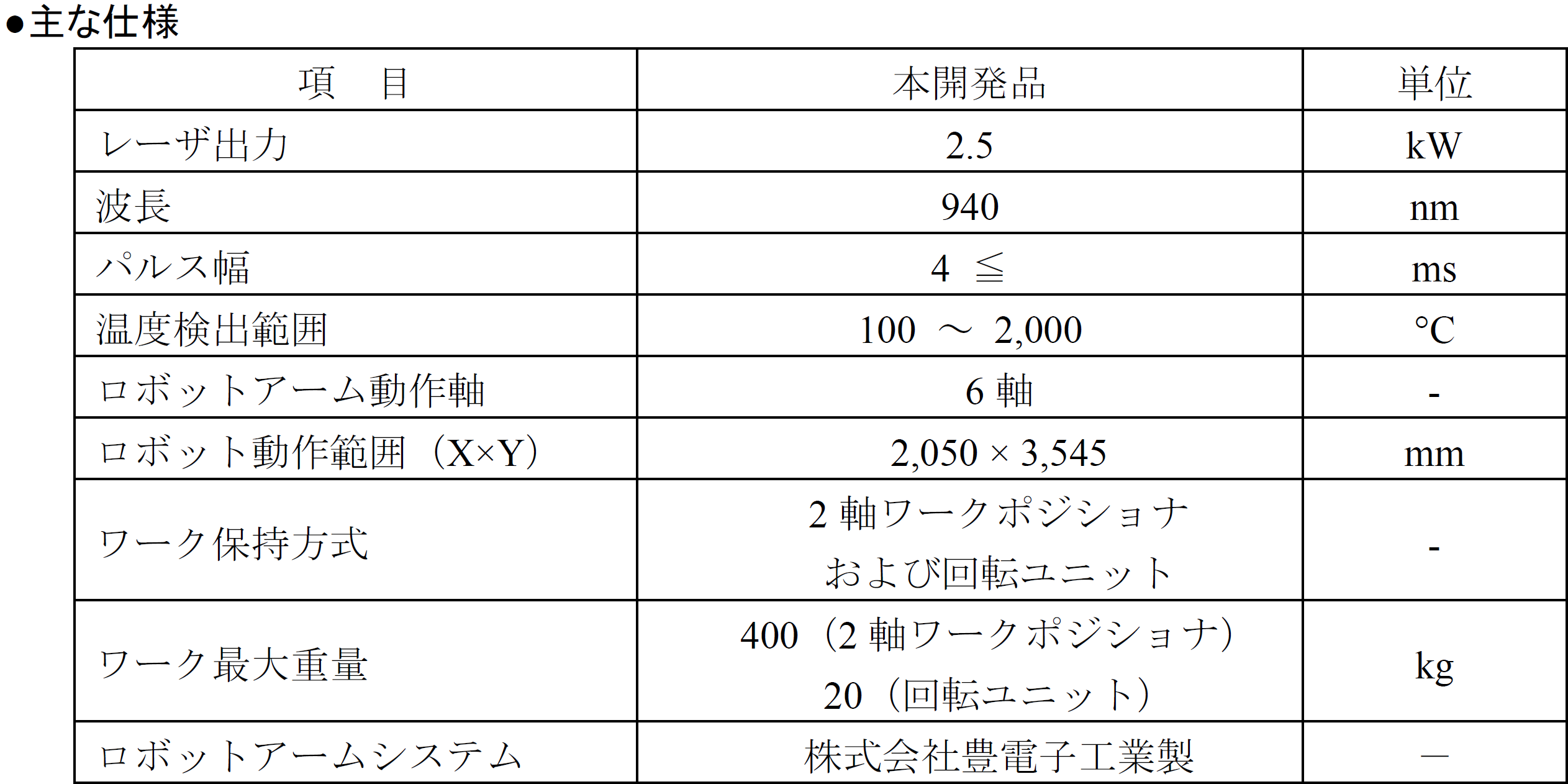

連続照射から最短4 ミリ秒のパルス照射まで操作の自由度が高いレーザ加熱加工装置を開発 レーザ焼入れの普及促進に期待【浜松ホトニクス】

2015年7月17日

連続照射から最短4 ミリ秒のパルス照射まで

操作の自由度が高いレーザ加熱加工装置を開発

レーザ焼入れの普及促進に期待

当社は、独自の半導体レーザ(以下LD)技術により新たに開発した直接集光型レーザダイオード(以下DDL)と、操作の自由度が高い6軸ロボットアームを組み合わせた、レーザ焼入れ向けレーザ加熱加工装置を開発しました。表面焼入れに適した2.5キロワット(以下kW)の出力のレーザを、さまざまな形状やサイズの鉄鋼材料へ照射できる上にランニングコストが低いため、レーザ表面焼入れの普及が進むと見込まれます。また、連続照射から最短4ミリ秒のパルス照射(※1)まで、1回あたりのレーザ照射時間を任意に設定することで加熱温度を高精度に調整でき、耐熱性が低い材料への応用も期待できます。

本開発品は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の「高輝

度・高効率次世代レーザー技術開発」プロジェクトにより開発しました。

※1 パルス照射:

レーザを短い時間間隔で繰り返し照射する方法。レーザは、一定の強さを連続して出力するCW(Continuous Wave)

レーザとパルスレーザに分けられる。

|

■本開発品のポイント

◇新開発のDDL と6 軸ロボットアームを組み合わせたレーザ加熱加工装置 ・表面焼入れに適した平均出力2.5kw のレーザを高い自由度で照射 ・連続照射から最短4 ミリ秒のパルス照射まで、照射時間を任意に設定可能 ・温度モニタリングとフィードバックにより照射部の温度を安定化 ・非接触で、照射部の温度を100 度から2,000 度までの範囲で計測 ・独自の光学設計技術により、照射面に対し均一な出力分布のレーザを35 通りのパターンで照射可能 ・DDL から照射対象物への距離を100mm から500mm まで調整可能 ・DDL を用いることでランニングコストを抑制 ◇レーザ焼入れの普及促進や、低耐熱性の材料への応用拡大に期待 |

<開発品の概要>

本開発品は、新開発のDDLと6軸ロボットアームを組み合わせたレーザ加熱加工装置です。

DDLとは、LDからのレーザを集光し対象物に直接照射するレーザ光源です。光ファイバが不要なため取り扱いが容易で、メンテナンスコストを抑えられることなどから、当社は、表面焼入れや溶接、ロウ付けなどの用途に向けDDLを開発、製造、販売しています。今回、当社が培ってきたLD技術を応用し、照射時間や照射面積などを柔軟に調整できるDDLを開発するとともに6軸ロボットアームと組み合わせることで、操作の自由度が高いレーザ加熱加工装置を新たに開発しました。

新開発のDDL |

新開発のDDLは、レーザの出力条件に最適化した電源回路を一から設計することで、平均出力2.5kWのレーザの照射時間を、連続照射から最短4ミリ秒のパルス照射まで任意に設定することができます。また、照射部の温度を1秒間に500回の頻度で計測し、レーザの出力を自動的に調整することで、温度を安定させることができます。さらに、放射温度計測により、100度から2,000度までの範囲で温度を正確に非接触で計測することで、照射部の温度を高精度に調整可能です。加えて、独自の光学設計技術により、照射面に対し均一な出力分布のレーザを、縦2.5mm×横2.5mmから縦12.5mm×横62.5mmまで35通りのパターンで照射することができます。また、対象物のサイズや形状に応じ、DDLから対象物への照射距離を

100mmから500mmまでの範囲で調整可能です。

新開発のDDLと6軸ロボットアームを組み合わせた本開発品により、さまざまな形状やサイズの鉄鋼材料へレーザを照射できることから、焼入れ分野では比較的新しい技術であるレーザ焼入れの普及が進むと見込まれます。また、レーザの照射条件を柔軟に調節できることから低耐熱性の材料への応用も期待できます。

今後、TACMIコンソーシアム(※2)と連携し、加工関連企業などの会員企業とともに加工技術の実証を積み重ねることで、新たなレーザ加工の応用を開拓していきます。

※2 TACMI コンソーシアム:

高効率レーザープロセッシング推進コンソーシアム(Consortium for Technological Approaches toward Cool laser Manufacturing

with Intelligence)。東京大学が中心となり、NEDO プロジェクトの実施者より提供された加工プラットフォームなどを産業界に幅広く

利用できるよう運営していき、IoT 時代に対応した新たなレーザによるものづくりを推進していくことを目的としている。

<開発の背景>

表面焼入れとは、鉄鋼材料の表面を一定以上の温度に加熱した後に冷却することで材料を強化する熱処理手法です。特定の箇所の硬度や疲労強度を高められることから、輸送機器や産業用機械で使用される鉄鋼部品の製造工程などで応用されています。

表面焼入れでは、高周波コイルで鉄鋼材料の表面を加熱する高周波焼入れが代表的な手法となっています。一方、レーザ焼入れは、レーザを加熱源として用いることで照射箇所のみを瞬間的に加熱できる上、冷却工程を省略できることなどの特長があり、光ファイバでエネルギーを増幅し出力するファイバレーザが使われ始めています。また、取り扱いに注意を必要とする光ファイバが不要な方式として、装置の構成がシンプルでランニングコストも抑えられるDDLによる実用化も進められています。このような中、レーザ焼入れの普及を進めるため、操作の自由度が高く、さまざまな形状やサイズの鉄鋼材料などにDDLのレーザを照射できる加熱加工装置が求められていました。

<プロジェクトについて>

将来のものづくり現場では、 あらゆるモノがインターネットでつながるIoTや人工知能のさらなる活用により自動化、無人化が進むと考えられます。照射強度や時間などを制御しやすいレーザ加工は、将来のものづくりにおける最重要ツールの一つとして期待されていますが、現在のレーザは波長や出力、ビーム品質、効率などの多くの点で技術的な課題があります。

本プロジェクトは、温室効果ガス排出の削減と日本のものづくり産業の競争力強化に向け、これまでにない高効率かつ高出力、高ビーム品質のレーザ技術の開発を進めるとともに、世界に先駆けてものづくり現場へ普及させることを目指しています。

|

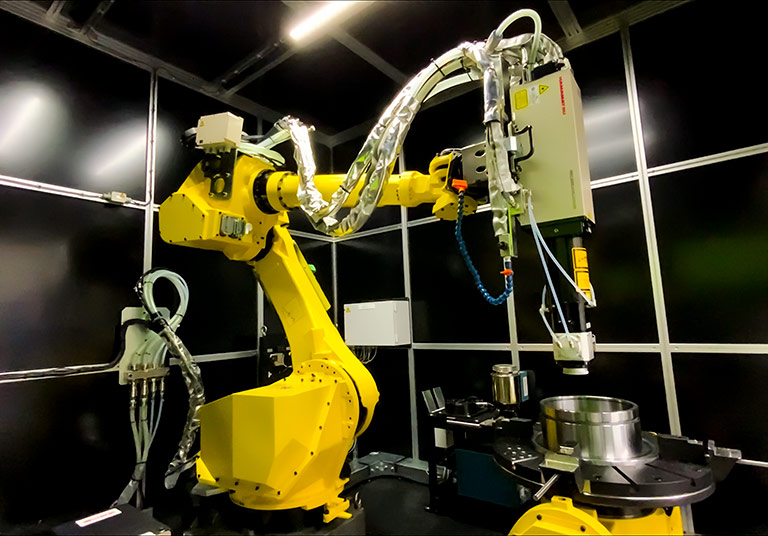

本開発品の外観 |

|

この件に関するお問い合わせ先

浜松ホトニクス株式会社 中央研究所 産業開発研究センター 川嶋利幸 〒431-1202 静岡県浜松市西区呉松町1820 TEL 053-487-5100 FAX 053-487-3131 E-mail: kawasima@crl.hpk.co.jp |

浜松ホトニクス株式会社ホームページはこちら