ニュース

車載用高輝度LED向けメタルベース基板「nBoard™」を開発【三菱マテリアル】

2019年1月8日

車載用高輝度LED向けメタルベース基板「nBoard™」を開発

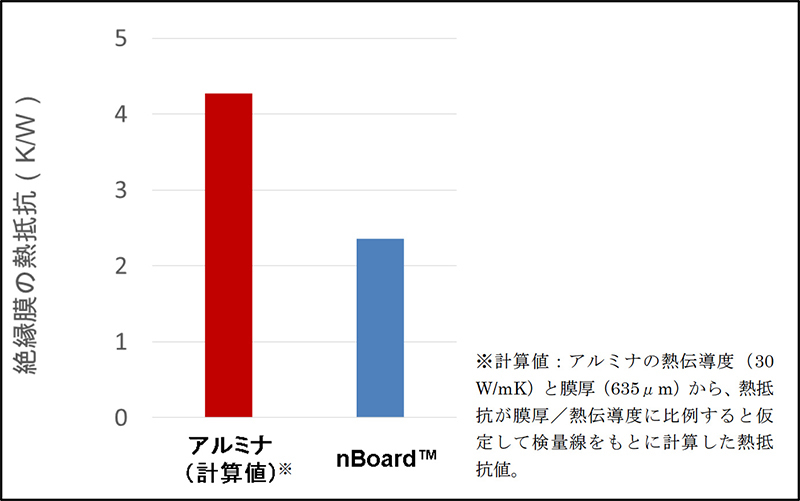

~ アルミナ基板の約半分の熱抵抗を実現 ~

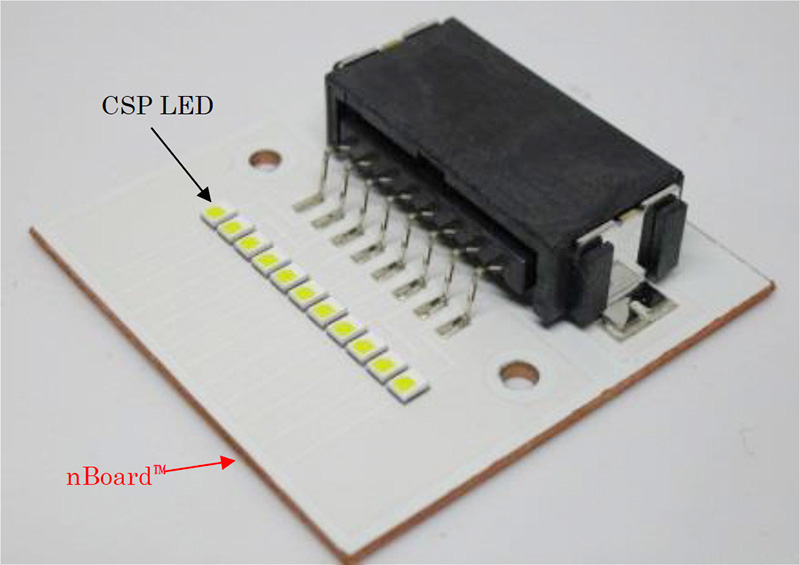

三菱マテリアル株式会社(取締役社長:小野 直樹、資本金:1,194億円)は、アルミナ基板の約半分の熱抵抗を実現した車載用高輝度LED向けメタルベース基板「nBoard™(図1)」を開発しましたので、お知らせいたします。

EV等の次世代自動車のヘッドランプでは、従来の光源に代わり、高輝度LEDの採用が進んでおります。これまでの高輝度LEDには、高い放熱性が要求されることから、窒化アルミニウム基板やアルミナ基板に代表されるセラミック基板が主に使用されてきました。しかし、LEDヘッドランプの採用増加とともに低価格化の要求が高まり、セラミック並みに高い放熱性とコスト優位性をあわせ持つ、銅やアルミニウムを使用したメタルベース基板の開発が期待されておりました。

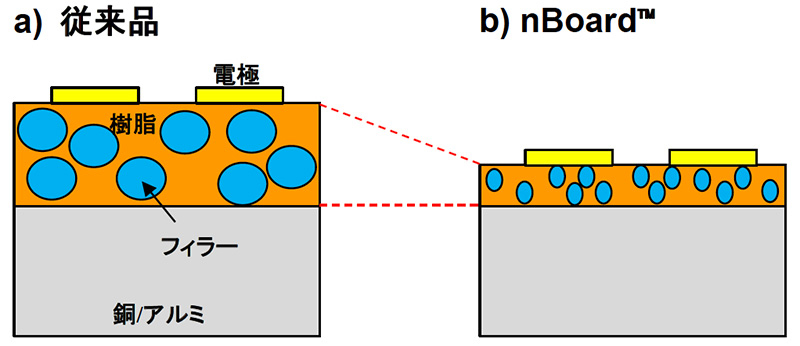

メタルベース基板の放熱性を高めるには、銅やアルミニウムの基板の上に構成する樹脂絶縁層※1の熱伝導率の向上とその膜厚を薄くすることが必要です。これまでは樹脂絶縁層に数十μm(ミクロン)スケールのセラミックフィラーを充填することにより熱伝導率の向上を図ってきました(図2-a)。しかし、この方法ではセラミックフィラーが大きいため、樹脂の絶縁特性の低下要因になる上、膜厚も十分下げることができないというデメリットがありました。

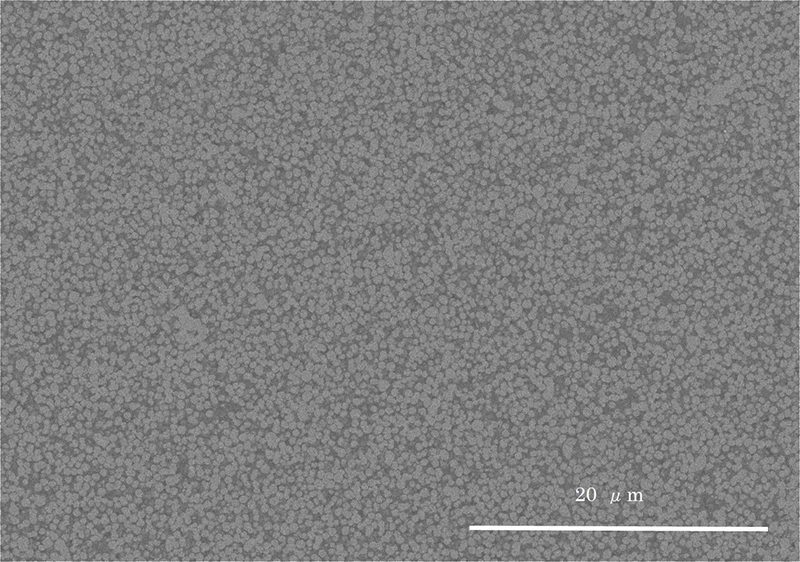

当社はこれらの課題解決のため、複合材の設計と製造プロセスに関する独自の特殊技術を駆使し、メタルベース基板の樹脂絶縁層の薄膜化開発を行いました。まずナノフィラーを使うことにより薄膜化を実現しました(図2-b)。さらに、そのナノ粒子を均一に高充填するナノコンポジット技術を開発(図3)することで、耐電圧の低下を抑制しながら熱伝導率を向上※2させることに成功しました。これらの技術により、耐電圧を落とすことなく樹脂絶縁層の膜厚を従来の80~120 μmから20~30 μmと約4分の1に極薄化し、メタルベース基板の熱抵抗もアルミナ基板の約半分になりました(図4)。

車載用高輝度LED向けメタルベース基板「nBoard™」は、その高い放熱性を生かし、従来のセラミック基板の代替品として、放熱性はそのままに、コストダウンを達成するという「うれしさ」を提供できると考えております。

「nBoard™」は、1月16日から18日に東京ビッグサイトにて開催される「第48回 インターネプコン ジャパン -エレクトロニクス 製造・実装技術展-」でご紹介する予定です。

当社グループは、長期経営方針において、「ユニークな技術により、人と社会と地球のために新たなマテリアルを創造し、循環型社会に貢献するリーディングカンパニー」となることを目指しております。今後も独自の技術を活かした製品開発により、電力機器分野の発展に貢献してまいります。

※1 樹脂絶縁層は、通常樹脂とセラミックフィラーからなる。

※2 「nBoard™」の平均耐電圧は3 ACkV、平均熱伝導度は3 W/mK。

図1:Chip Scale Package (CSP) LEDを実装したnBoard™

図2:従来品と「nBoard™」の模式図

図3:ナノコンポジット断面図(例)

図4:熱抵抗比較

<第48回インターネプコンジャパン展 WEBサイト>

https://www.nepconjapan.jp/ja-jp.html

三菱マテリアル株式会社ホームページはこちら