ニュース

複合レーザプロセスにより鋼材の超平滑化を実現【慶應義塾大学】

2018年3月9日

複合レーザプロセスにより鋼材の超平滑化を実現

-3D プリンタによる造形品をピカピカに-

| 慶應義塾大学理工学部機械工学科の閻 紀旺(やん じわん)教授と矢崎総業株式会社技術研究所、 株式会社オプトクエストの共同研究グループは、鋼材表面の凹凸をピコ秒パルスファイバレーザ(※ 1)と連続波レーザの複合プロセスを用いて除去し、表面の粗さがサブミクロンレベルで熱影響層の極めて少ない光沢面形成に世界で初めて成功しました。普及が進んでいる金属 3Dプリンタ(※2) を用いた積層造形品では積層後の表面の凹凸が大きく、切削や研磨などの仕上げ加工が必須になりますが、本手法を用いることで微細形状をもつ積層造形品を含め、高速かつ高品質で仕上げ加工を行えるものとして期待されます。

本研究成果の一部は、2018 年 3 月 15 日からの精密工学会 2018 年度春季大会にて公開予定(*)で す。 |

1.本研究のポイント

・ピコ秒パルスファイバレーザでのアブレーション加工(※3)によるミクロンレベルの凹凸除去

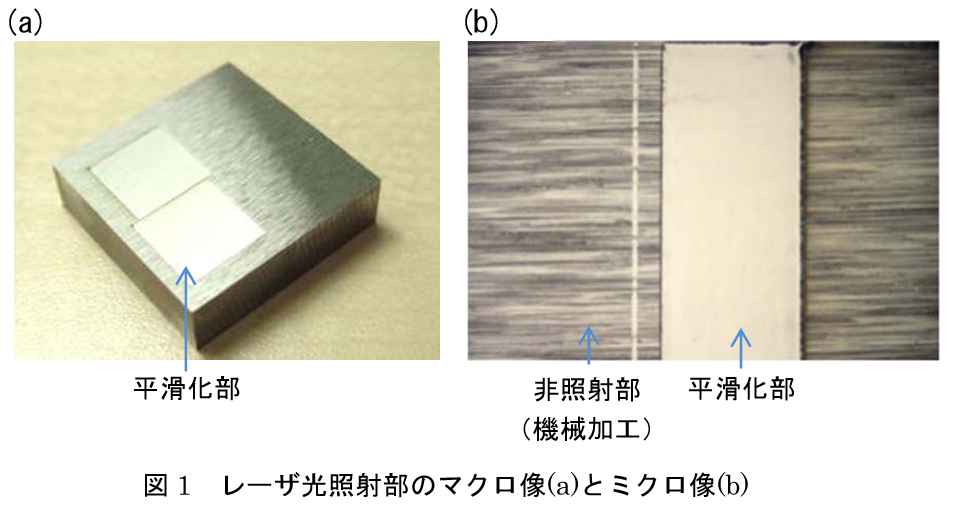

・連続波レーザでの酸化層除去と極表層溶融によるサブミクロンレベルの超平滑化(図 1)

・従来のレーザ研磨に比べて熱影響が大幅低減

・微細形状や曲面形状などへの適用が容易

2.研究背景

一般的な金属材料の切削加工品において、表面粗さの低減には後処理が必要であり、手研磨や機械研磨などの仕上げ処理工程が設けられます。これらの仕上げ加工では複雑な形状の処理に限界があるほか、長い加工時間や熟練したスキルを要します。また、近年普及が進んでいる金属 3Dプリンタを用いた積層造形品では短時間で自由度の高い形状をもつ造形品が得られる反面、積層後の表面の凹凸が非常に大きく、切削や研磨などの仕上げ加工に時間を要する点、形状に制約が生じる点に課題があります。

表面仕上げ技術の一つとして、ナノ秒以上の長パルスレーザや連続波レーザを用いたレーザ研磨が挙げられます。しかし、レーザ照射前の表面粗さが大きいほど高いフルエンスでの照射による深部までの溶融が必要となり、レーザ研磨後の断面では 100m 程度の深い部分まで熱影響が残ってしまうほか、大きい凹凸部分をサブミクロンレベルまで平滑化することが困難とされてきました。

3.研究内容・成果

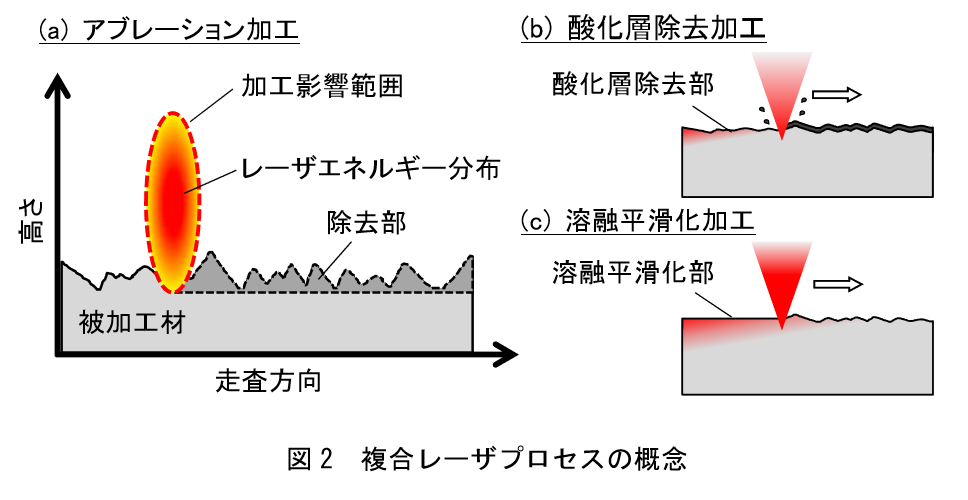

本研究はファイバレーザを用いた複合プロセスによる鋼材表面の平滑化を目的として行われました。本手法では、まずピコ秒パルスファイバレーザを用いたアブレーション加工によって、加工影響範囲制御の概念により選択的にミクロンレベル以上の凸部を除去します(図 2(a))。ここでは光学系に焦点深度の浅い短焦点レンズを用いることで深さ方向における加工影響範囲の制御性を上げ、レーザ光のフルエンス、デフォーカス量、走査回数の調整により除去量を制御します。大気下での照射とすることで特殊雰囲気が不要であり、短時間で安定した凸部除去面を得ることができます。

続いて上記レーザ照射により発生した酸化層及び沈着したデブリを選択的に除去するため、連続波レーザを用い、酸化物と母材のレーザ光吸収率差を利用して母材加工閾値(しきいち)以下の低エネルギーのレーザ照射を行います(図 2(b))。さらに同一の連続波レーザを用いて照射強度を上げて走査することで極表層のみを溶融させ、表面張力を利用してサブミクロンレベルの超平滑化を実現します(図 2(c))。

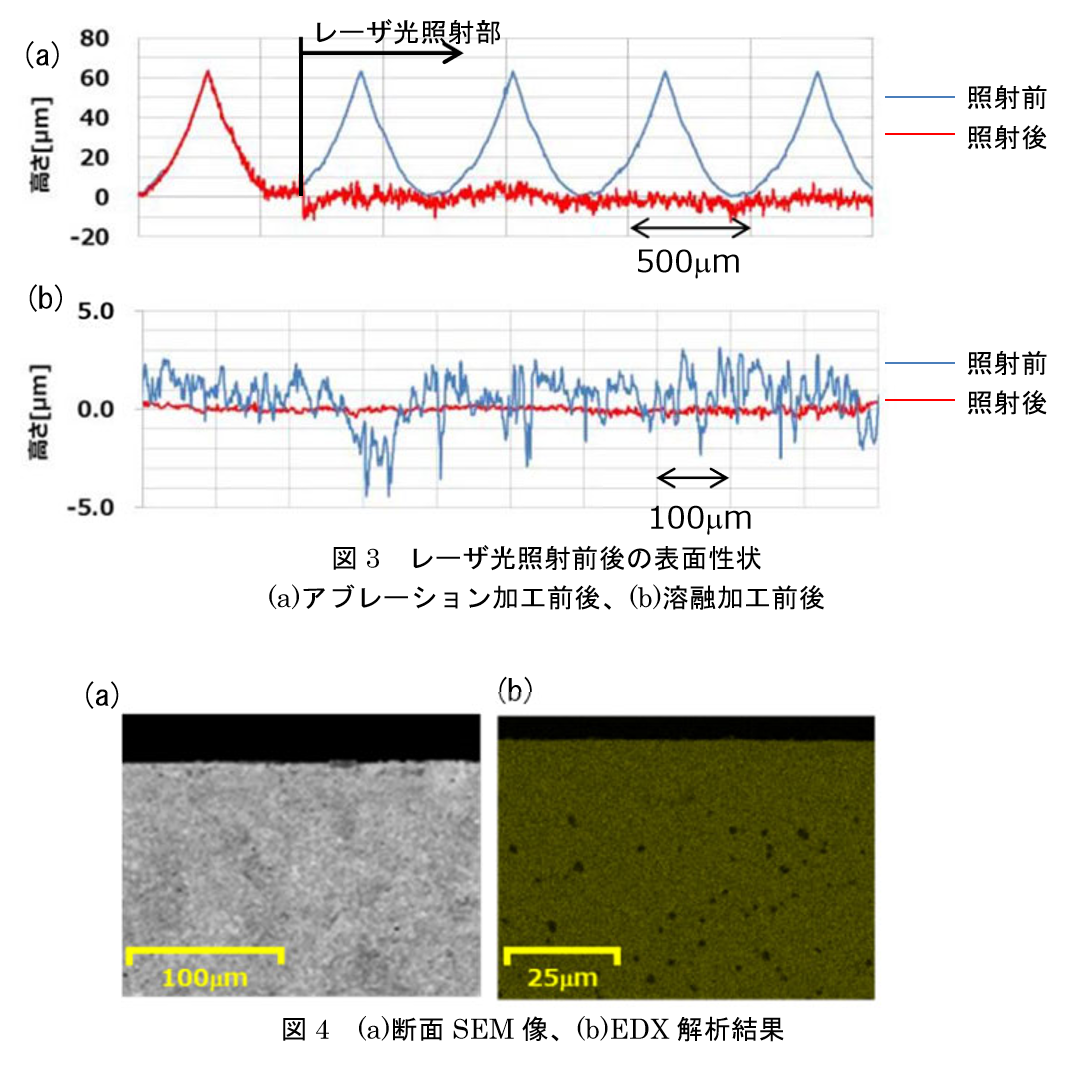

実施例として、図 3(a)の青いラインのような大きな凹凸を持つ 60mRz(12.6mRa)(※4)の断面曲線からなる鋼材表面に、ピコ秒パルス(波長 1030nm、パルス幅 65ps、繰り返し周波数 100kHz)を照射した後の表面性状が赤いラインです。加工影響範囲の制御を行ったアブレーション加工により大きな凸部を除去し、1mRa 程度まで粗さを低減できました。さらに、図 3(b)にこの 1mRa 程度の面に連続波レーザ(波長 1064nm)を照射した後の表面性状を示します。極表層の溶融により、表面粗さ 0.08mRaの超平滑な表面が得られ、表面粗さを飛躍的に低減できることが実証できました。

図 4に、酸化層/デブリ除去後の表面の上からさらに溶融平滑化を行った部分の断面SEM(Scanning Electron Microscope:走査型電子顕微鏡)像、EDX(Energy Dispersive X-ray spectrometry:エネルギー分散型 X 線分析)解析結果を示します。酸化物の局在が極めて小さく、アブレーションによる非熱加工と極表層のみの溶融加工により熱影響層深さを 15m 程度と従来のレーザ研磨における 100m 程度と比べて低減することができました。 この結果、図 1に示すようにレーザ照射部分では明るい金属光沢が確認でき、鏡面に近い状態とな りました。

4.本研究成果の意味

金属切削加工品や金属 3Dプリンタを用いた積層造形品においては、仕上げ加工にスキルや時間を要するほか加工形状に制約があるところに課題があります。特に複雑形状や微細形状に対して、有効な仕上げ加工技術への期待が高まっています。

本研究では、加工影響範囲制御の概念による凸部除去加工に連続波レーザ照射による酸化層/デブリ除去および極表層の溶融平滑化を加えた、様々な金属材料に適用できる複合表面処理プロセスを提案しました。プロセスの検証を行った結果、レーザの高速走査により短時間で 0.1mRaを下回る表面粗さと、従来のレーザ研磨に比べて十分の一以下の低熱影響の表面が実現できることを示しました。 また、本プロセスでは微細形状や寸法保持の観点でもメリットがあると考えられるほか、使用するレーザ種として比較的安価なピコ秒パルスレーザや連続波レーザを用いることができる点にも特徴があります。

5.今後の展開

今後は、金属積層造形品の表面粗さ低減を図るほか、パルス幅可変レーザの開発による同一レーザでの複合プロセスの構築などを行い、本技術の実用化を目指していきます。最終目標として、金属積層造形の後、その場でレーザによる平滑仕上げ処理を行うことにより、高付加価値型の生産加工を実現させます。

<用語説明>

※1 ファイバレーザ

増幅媒質に光ファイバを使った固体レーザの 1種で、光ファイバの中心にあるコアに希土類元素がドープされクラッドが 2層構造になったダブルクラッドファイバが使われます。レーザダイオード等による励起光を第 1クラッド内に集光し、第 2クラッドとの境界で反射されながら伝搬するうちにコアにドープされた希土類元素に吸収されます。励起光の吸収によって基底準位と準安定準位間に反転分布が生じて光が放出され、ファイバの両端に設置された 2つのミラー(出力側:低反射ミラー、入 射側:光反射ミラー)間で反射を繰り返すことでレーザ発振が起こります。

※2 金属3D プリンタ

金属粉末にレーザを照射することで粉末を溶融焼結し、構造物を出力するシステムです。金属粉末をあらかじめ数十ミクロン程度の厚みに積層し、レーザにより溶融結合する方式(粉末積層造形方式) と、噴射ノズルから金属粉末を供給しつつレーザ照射を行い、同時に熱を与えることで溶融結合する方式(レーザメタルデポジション方式)が採用されています。

※3 アブレーション加工

高いエネルギー密度を持つ短パルスレーザを固体表面に照射すると、材料を構成している分子、原子間の結合が瞬時に切れ、分解、気化、蒸散を経て材料表面が爆発的に除去される現象をアブレーションと呼びます。これを応用した、周囲に熱ダメージを与えない除去加工です。

※4 Ra、Rz

Ra、Rzは JIS B 0601 における表面粗さパラメータを表しています。Raは算術平均粗さを表し、基準長さにおける絶対値の平均を表したものです。一方 Rz は基準長さにおける輪郭曲線の中で、もっとも高い山の高さともっとも深い谷の深さの和を求め、表したものです。

<学会発表原稿情報>

*漆畑、石田、杉山、若林、閻:「工具鋼の複合レーザ平滑化加工」

(2018 年度精密工学会春季大会学術講演会講演論文集)

※ご取材の際には、事前に下記までご一報くださいますようお願い申し上げます。

※本リリースは文部科学記者会、科学記者会、各社科学部等に送信させていただいております。

・研究内容についてのお問い合わせ先

慶應義塾大学 理工学部 機械工学科 教授

TEL: 045-566-1445 FAX: 045-566-1495

E-mail: yan@mech.keio.ac.jp

http://www.yan.mech.keio.ac.jp/

・本リリースの配信元

慶應義塾広報室(竹内)

TEL:03-5427-1541 FAX:03-5441-7640

Email:m-koho@adst.keio.ac.jp http://www.keio.ac.jp/

慶應義塾大学ホームページはこちら