ニュース

《速報/人テク2016横浜》自動車部品の自動異物全数検査システム【インテクノス・ジャパン:小間番号74】

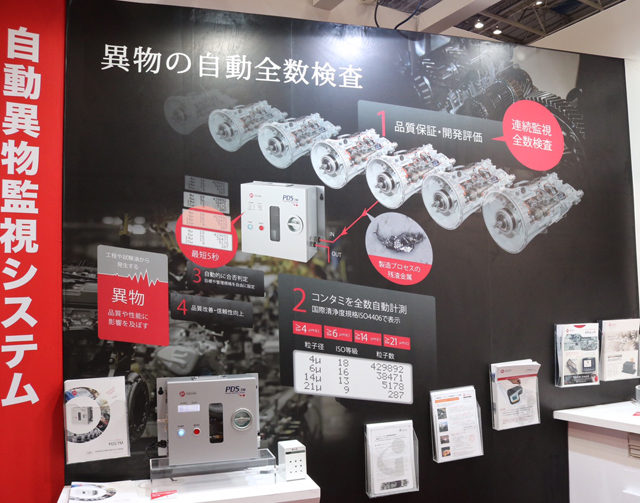

生産ライン上のトランスミッション等、部品内部の異物検査を、高精度で自動的に行う「PDS.TM」は、当社が開発した画期的な製品(特許出願中)で、短い生産タクトタイムでも全数検査を可能にし、品質向上に大きく寄与します。

自動車のトランスミッションオイルや発電機の潤滑油・燃料は人間でいう血液であり、「PDS」はその中の「汚染異物」の検出を可能にするシステムである。「PDS」は、自動車・航空機・発電機といった日本のものづくり産業の柱となるあらゆる機械製造ラインにおいて、品質トラブルの原因である「異物」を自動検出することができる市場の需要に応えた製品である。

既に検査室向けの「オイル・パーティクルカウンタ」を先進企業1000社以上に25年以上にわたり、異物混入の監視・改善に特化してきた当社でこそ完成した市場性と実用性の高いシステムである。

機械の血液であるミッションオイル・作動油・燃料などの汚染異物状態を測定・判定する国際基準ISO/JIS規格が存在し、日本でもだいぶ浸透してきた。遠い昔は、オイルは汚れれば交換などという時代もあったが、それは新油が決してキレイとは限らないことさえ知らない時代だったからだ。その後、肉眼で見えない「異物」は重量検査や顕微鏡で手分析してきたが、その難しさや精度の悪さから時代を経て、レーザー光でミクロン単位の粒径と数を測定する光遮蔽原理を用いた自動粒子計数法へと変化した。その測定対象で規定されている粒子サイズは4,6,14µm以上の粒子で、液体中の各粒子の数を計数し、ISO4406に記述されている汚染度等級に振り分けて表すというものだ。この微細な粒子は、花粉が約20µm、白血球が6-30µmであることを想像すれば、それがいかに小さいものか理解できるのではないだろうか。

自動車の心臓部である自動車駆動部品をはじめとする機械の製造ラインでは、製造プロセスのプレス・加工・組立・給油の課程で多くの「異物」を混入させてしまい、それら可視不能な「異物」が品質不良を引き起こしている。

近年、ますます精密化している自動車駆動部品製造では、1 日数千台以上の生産をしなければならない。その品質を保証する為のその「異物混入」検査は、従来は一部生産品をバッチで抜き取り、検査員が検査室で判定する方法しかなかった。しかも、その検査間隔は様々だが、多いところで1日1回、しかし、手間がかかるので多くの機械製造業が、1週間に1回から月に1回での検査実施となってしまっていた。しかし、検査用の抜き取り品以外の数分で1台出荷している生産ラインでは「検査を逃れてしまった製品」の方がはるかに多く、市場での初期品質不良となり、日本製品の信頼性を著しく低下させはじめている。それは、自動車輸送機器が高効率・高機能・乗り心地・低燃費といった新たな技術に取り組み、結果多くの機械部品が小型で複雑な機構に進化した新技術が産んだ副産物でもある。いわば精密時計で使用されるような部品を大量生産しているため、目に見えない数ミクロンの微細な粒子が「異物」として、より問題視される時代に突入した。

当社が発明した「PDS」は、短時間で測定できるセンサを利用し、検査室に抜き取り品の試料を運ぶこともなく、生産タクトタイムより短い1分以内で、生産ライン上で異物判定を自動的に行うことができる。人間でいうと自動採血し、同時に診断結果もリアルタイムで表示する装置である。

その測定結果は、世界的なスタンダードである国際汚染度判定基準ISO4406で表示判定する。この画期的なシステムは、既に大手自動車の生産ラインや風車の状態監視などで試験運用が始まり、製造ラインへの導入が平成28年4月から始まった。このシステムとその測定方法は新規性と独自性から平成28年2月29日特許出願を完了している。

株式会社インテクノス・ジャパンホームページはこちら