ニュース

IoTに対応した半導体ひずみセンサーの量産を開始【日立製作所】

2015年7月3日

IoTに対応した半導体ひずみセンサーの量産を開始

車載技術を電力、産業・インフラなどの幅広い分野に展開

㈱日立製作所(執行役社長兼COO:東原 敏昭/以下、日立)と日立オートモティブシステムズ㈱(取締役社長兼COO:関 秀明/以下、日立オートモティブシステムズ)は、センサー素子と制御回路を1チップ化した半導体ひずみセンサー(以下、ひずみセンサー)および独自の接合技術を開発し、このたび、ひずみセンサーの本格的な量産を開始しました。

ひずみセンサーは、車載機器、産業機器、インフラ構造物などに搭載することで、物体に力が加わることによって生じるひずみなどの物理的な変化を高精度に測定することができるため、それらの状態管理・制御を効率的に行い、例えば、機器の円滑な動作を可能にしたり、故障の予兆診断などに活用できます。また、独自に開発した金属接合技術をひずみセンサーに用いることで、接合部分の劣化が少なく、長期の信頼性にも優れています。

日立グループは、車載部品開発で培った高耐久技術と量産基盤を用いて、ひずみセンサーを生産するとともに、今後はこれら技術基盤を活用することで、車載、電力、産業機器などの幅広い分野にひずみセンサーを展開し、IoT(Internet of Things)に対応したソリューションサービスへの適用をめざします。

近年、M2M(Machine to Machine)やIoTなどITの新たな潮流が生まれ、あらゆるモノがネットワークを介してつながることで、これまで使われていなかったデータが新たな価値を生み出しつつあります。車載機器、産業機器、インフラ構造物などの社会インフラ分野においては、長い期間、安定的に機器・装置、構造物を使用するためには、ひずみ量などの物理的な変化をセンサーで計測・分析することが有効です。しかし、社会インフラ分野の多くが、高温高湿な過酷な環境下で長期間にわたりセンサーに大きな負荷がかかるため、現在主流の抵抗線式ひずみゲージでは、接合部分の有機材料が劣化することから、長期の使用が難しいという課題がありました。また、モーターなどの被測定物によっては電磁波ノイズの影響を受けるため、データを正しく測定できないといった課題もあり、高性能、高信頼、長寿命かつ適用可能範囲の広いセンサーが望まれていました。

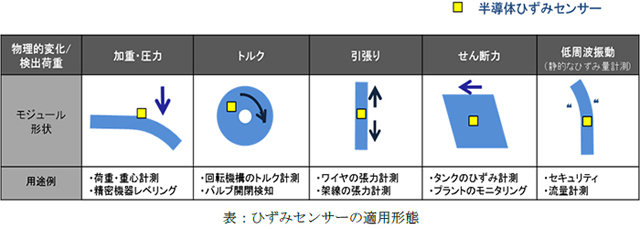

今回、日立オートモティブシステムズが量産を開始したひずみセンサーは、独自開発した耐高温・低クリープ*1型の金属接合技術を活用することで、マイナス40度~プラス120度の環境下で長期間にわたり高精度な計測が可能*2となりました。共通のセンサー素子を用いながら、加重・圧力、トルク、引張り、せん断力といった幅広い物理量の変化に加え、低周波振動などの緩やかな変形も継続的に計測できることから、例えば精密機器のレベリング*3や流量計測といった使い方で幅広い分野に応用できます。また、ひずみセンサーはCMOS*4プロセスを採用することで小型、低消費電力を実現し、さらにセンサー素子を極小化することで電磁波ノイズの影響を最小限にとどめたことから、これまで搭載が困難であった小型医療機器やインフラ構造物などへの適用も可能となりました。

ひずみセンサーの適用事例としては、日立オートモティブシステムズが2012年末から出荷しているトルクセンサーが電動アシスト自転車用の機構部品として搭載されており、ペダルをこぐ際にシャフトに発生するトルクを計測し、最適なモーター駆動によるスムーズなアシスト制御を実現しています。

現在、日立グループでは、機械、医療、建築・土木分野において産学と共同でひずみセンサーの応用研究にも着手しており、センサー技術をコアとする日本の産業競争力の強化に寄与するものと期待しております。今後、日立グループでは、車載をはじめ、自社の電力システム、建設機械、産業機器、医療機器、インフラ設備などにひずみセンサーを展開し、あらゆるモノをネットワークでつなぐことで、IoTに対応したソリューションサービスへの適用をめざします。

今回、量産を開始したひずみセンサーの主な特徴は以下の通りです。

(1) 高精度に幅広い物理的変化を計測可能

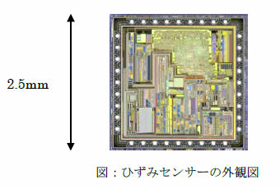

日立オートモティブシステムズでは、これまで培ってきた独自の金属接合技術と高耐久技術を用いてセンサー素子を開発し、シリコンのCMOS半導体プロセスを活用して、センサー素子、制御回路群、アンプ回路と、A/Dコンバーター*5を1チップ上に集積化しました。ひずみセンサーは、物理変化に応じたモジュール形状を使うことで、加重・圧力、トルク、引張り、せん断力、低周波振動など幅広い物理的変化を計測できます。また、制御回路群が温度変化に伴う計測データの誤差を補正するとともに、ひずみゲージに比べて1/1,000の低消費電力ながら、25,000倍の高感度*6で1マイクロストレイン(100万分の1のひずみ量)レベル*7の計測が可能です。

(2) 高耐久の金属接合技術との複合により長期の信頼性に優れる

ひずみセンサーは、高融点はんだによる被測定物への取り付けが可能なことから、高温高湿の過酷な条件下でも、はんだの接合部分が劣化することなく、長期使用が可能です。また日立では、高融点はんだとして一般的に用いられるAuSn*8接合と比較して、プラス140度でのクリープ量が1/1,000以下となる耐高温・低クリープ型の金属接合技術も独自に開発しており、センサー全面を被測定物に接合できるため、剥がれにくく、より高い信頼性を実現します。

*1 クリープ : 時間の経過とともに変形量が増大する現象。

*2 マイナス40度~プラス120度環境下での連続ひずみ負荷試験(500マイクロストレイン負荷、連続8,000時間)で、出力

変動が1%以下。

*3 レベリング : 平滑化。半導体製造装置などの精密機器では数ミクロン(1mmの1/1000)単位の水平精度が求められる。

*4 CMOS : Complementary Metal Oxide Semiconductor相補性金属酸化膜半導体。

*5 A/Dコンバーター : アナログ信号をデジタル信号に変換する電子回路。

*6 1,000倍の内蔵アンプ使用時。

*7 1マイクロストレイン : 1kmの物体が1mm伸び縮みするひずみ量。

*8 AuSn : 金錫はんだ。

お問い合わせ先

㈱日立製作所 社会イノベーション事業推進本部 サービス事業推進本部

〒101-8608 東京都千代田区外神田一丁目18番13号

電話 : 03-4564-5897(直通)

このニュースリリース記載の情報(製品価格、製品仕様、サービスの内容、発売日、お問い合わせ先、URL等)は、発表日現在の情報です。予告なしに変更され、検索日と情報が異なる可能性もありますので、あらかじめご了承ください。

株式会社日立製作所ホームページはこちら