ニュース

電気自動車の走行可能距離を従来の2倍にする高エネルギー密度型リチウムイオン電池の要素技術を開発【日立製作所】

2014年11月14日

高容量正負極材料の電池技術でエネルギー密度335Wh/kgを達成

㈱日立製作所(執行役社長兼COO:東原 敏昭/以下、日立)は、このたび、電気自動車の走行可能距離を従来の2倍*1にする電池技術を開発しました。

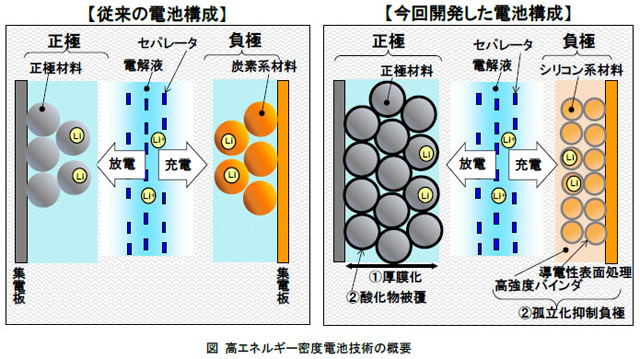

具体的には、電極の厚さを従来の2倍にし、充放電できるリチウムイオン量を増加させることでエネルギーを高密度化するとともに、新たに開発した3次元電極構造可視化の技術を用いて、リチウムイオンの移動の特性を明らかにし、リチウムイオンの移動を促進する電極内の活物質の分布を最適化することで高出力化を実現しました。

また、負極材として従来より用いられている炭素系材料に比べ、リチウムイオンを多く充放電できるシリコン系材料は、電極から剥がれやすく短寿命でした。そこで、シリコン系材料を強固に電極に密着させ、剥離を抑制することで、炭素系材料と同等の寿命を実現しました。さらに、正極材料においては、従来は高電圧を加えると電解液が分解し、寿命が低下していましたが、酸化物を正極表面に被覆することで、長寿命化を実現しました。これにより、これまで困難であったエネルギーの高密度化と高出力化、ならびに長寿命化の両立を実現し、電気自動車の走行可能距離を従来の2倍に伸張することが可能となりました。

電気自動車は、CO2を排出しない環境対応自動車として期待されています。一方で、普及拡大のためには走行距離の伸長が必要とされており、リチウムイオン電池の①高エネルギー密度化と高出力化、および②長寿命化の両立が課題となっていました。日立は、これらの課題を解決し、電気自動車に実際に使われる電池容量である30Ah級セルで、エネルギー密度335Wh/kg(従来比で約2.6倍*2)、出力密度1600W/kgの初期性能を達成し、電気自動車の走行可能距離を約2倍にする技術を開発しました。今回開発した技術の特徴は次の通りです。

①高エネルギー密度化と高出力化技術

高エネルギー密度化には、電極を厚膜化し、充放電できるリチウムイオン量を増やす必要があります。しかし、厚膜化すると、電極に含まれるリチウムイオンを出し入れする活物質の分布が不均衡となり、リチウムイオンの移動が妨げられることで出力が低下します。そこで、電極構造を3次元で可視化できる技術を開発し、リチウムイオンの移動の特性を明らかにし、活物質の分布を最適化することで高出力を実現しました。

②高エネルギー密度化と長寿命化技術

エネルギーの高密度化には、充放電できるリチウムイオン量を増やす必要があります。負極には、活物質の一つとして従来より炭素系材料が広く使われていますが、リチウムイオンを出し入れする性能はシリコン系材料の方が炭素系材料よりも優れています。しかし、シリコン系材料は、充放電を繰り返すことにより、その粒子が膨張伸縮し、粒子同士の孤立化が進行することで寿命が低下することが課題でした。そこで、孤立化を抑制するため、導電性表面処理を施したシリコン系材料とその粒子同士を強固に結合させる高強度バインダを用いることで、従来材の炭素系材料が使われている負極と同等程度の寿命が実現できること*3を解明しました。さらに、正極は、充電電圧を高電圧化することで充放電できるリチウムイオン量を増やすことができますが、高電圧化すると電解液が分解され、寿命が低下します。そこで、正極材料の表面に酸化物を被覆することで電解液の分解を抑制し、高電圧化においても長寿命化が可能となりました*3。

日立は今後、開発した要素技術を用いたリチウムイオン電池を2020年頃に実用化することをめざし、研究開発に取り組んでいきます。

なお、本研究は、独立行政法人新エネルギー・産業技術総合開発機構の助成事業「リチウムイオン電池応用・実用化先端技術開発事業」の一環として実施しているものです。また。本研究の成果は、2014年11月19日から京都で開かれる公益社団法人電気化学会電池技術委員会主催の第55回電池討論会にて発表予定です。

*1 電気自動車に搭載するセル重量を150kg、電費を114Wh/kmとして試算。

*2 独立行政法人新エネルギー・産業技術総合開発機構の委託事業「高出力可能な高エネルギー型リチウムイオン電池の

研究開発」で日立と日立ビークルエナジー㈱が共同参画した成果データに基づく。

*3 50回程度の充放電による検証試験を実施済。

お問い合わせ先

㈱日立製作所 日立研究所 情報企画部

〒319-1292 茨城県日立市大みか町七丁目1番1号

電話 : 0294-52-7508 (直通)

株式会社日立製作所ホームページはこちら