ニュース

自動車の省燃費化と、部品製造時における省エネに貢献する内装用ウレタン系表皮材原料を開発【三洋化成工業】

2013年11月5日

高級感を演出するステッチ加飾も可能

自動車業界では自動車の省燃費化とともに、自動車部品の製造工程における省エネが求められています。

三洋化成工業㈱(本社:京都市東山区、社長:安藤孝夫)では、こうしたニーズを受けて新技術を投入し、自動車インパネ(*)などの内装に使われるスラッシュ成形用ウレタン系表皮材原料、ウレタンビーズの新製品『メルテックスLF』を開発しましたので、報告申し上げます。

新製品『メルテックスLF』は、自動車業界における環境負荷低減ニーズに対応し、内装表皮の薄膜化と、成形時の金型温度の低温化を実現しました。その特長は以下のとおりです。

①樹脂強度を約2倍まで高めて薄膜化を実現しました。これによって、内装表皮を従来比、最大で1/2まで薄膜化できるため、インパネなどの軽量化による省燃費化に貢献します。

②皮膜の耐熱性を悪化させることなく、従来よりも摂氏30~40度低温で表皮が成形できます。このため、成形時の熱エネルギーを低減でき、成形後に手作業で剥離できる温度まで冷却する時間が短くなるため、生産効率も高められます。また、加熱と冷却を繰り返す金型の長寿命化にもつながります。

③本革のようなステッチ加工やステッチラインの形状を金型で再現する疑似ステッチ装飾が可能なため、意匠性が向上します。

(*)インパネ:インストルメントパネルの略称で、計器類などを収納する運転席前部のパネルのこと。

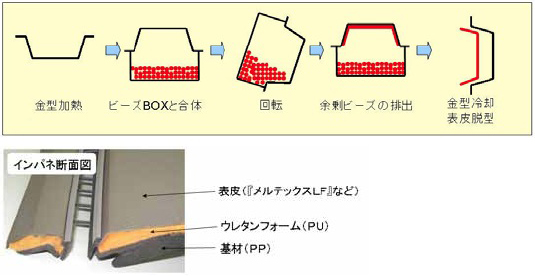

インパネ表皮の製造方法(スラッシュ成形法)

自動車インパネは、一般に表皮、フォーム、基材の3層構造となっています。インパネ表皮の製造法の一つに、3次元の複雑形状が成形可能なスラッシュ成形法があります。スラッシュ成形法は、微粒子状の樹脂を加熱した金型に流し込み、金型の持つ熱で樹脂を溶融させ均一な薄膜表皮を作る成形法です。樹脂材料には通常、ウレタンや塩化ビニル、変性塩化ビニル(塩ビ系)などが採用されています。

ウレタンビーズの特長

当社は2000年に、世界で初めてスラッシュ成形用ウレタンビーズを開発しました。ウレタンビーズは、以下の点で優れているため、高級車を中心に採用されるなど、お客様から定評があります。

①塩ビ系のインパネは経年劣化でソリや割れが発生しますが、ウレタンビーズを使ったインパネは発生しません。

②ウレタンビーズは樹脂粒子の流動性と溶融性が良好であるため、インパネ表皮材のピンホールや膜厚の不均一性などの不具合が起こりにくく、表皮材を薄くできるので触感の良いインパネ表皮材を得られます。

③自動車内装材の意匠性を向上させることができます。例えば、インパネ表面からエアバッグの切り込みをなくしてエアバッグの開口部が見えないようにすること(インビジブル化)ができます。

新製品開発の経緯

自動車業界の環境負荷低減ニーズに対応するため、当社はインパネ表皮の薄膜化と、インパネ表皮成形時の金型温度の低温化を目指しました。長年培ってきたウレタン技術の知見を生かし、樹脂強度を高めて薄膜化を図ることで省燃費化を実現しました。また、組成を最適化することで、皮膜の強度や耐熱性を低下させることなく、低温成形を可能にしました。この低温成形は、成形時の省エネと金型の長寿命化につながります。

今後の計画

自動車業界の環境負荷低減ニーズは今後もますます高まると予想されます。ウレタンビーズの更なる高性能化に注力するとともに、国内、海外ともに塩ビ系や既存品の置き換えによるシェアアップを図り、自動車の省燃費化などに貢献していきます。現在、名古屋工場に生産能力8,000トン/年、関係会社であるアメリカ現地法人サンヨーケミカル・テキサス・インダストリーズLLC(本社:米国テキサス州)に生産能力4,000トン/年のウレタンビーズ生産拠点があります。日米両拠点での生産体制を整えることで、世界の需要に対応していきます。ウレタンビーズ『メルテックスシリーズ』ビジネスとして、2016年度に約50億円のビジネスを見込んでいます。

<本件に関するお問い合わせ先>

三洋化成工業㈱ 広報部

電話 075-541-4312

三洋化成工業株式会社ホームページはこちら