ニュース

「FRベース4WD車両向け 電子制御カップリング(ITCC®)」と 「軽量・コンパクト 電動チルト・テレスコ付きステアリングコラム」を新開発

2022年10月11日

「FRベース4WD車両向け 電子制御カップリング(ITCC®)」と

「軽量・コンパクト 電動チルト・テレスコ付きステアリングコラム」を新開発

~「MAZDA CX-60」に採用~

株式会社ジェイテクト(本社:愛知県刈谷市、社長:佐藤和弘、以下「ジェイテクト」)は「FRベース4WD車両向け 電子制御カップリング(ITCC)※1」を、そして、当社グループである富士機工株式会社 (本社:静岡県湖西市、社長:秋山 式広、以下「富士機工」)と共に「軽量・コンパクト 電動チルト・テレスコ付きステアリングコラム」を新たに開発しました。

両製品はマツダ株式会社(以下「マツダ」)の新型クロスオーバーSUV「MAZDA CX-60」に採用されております。更に、今回開発したITCCはマツダより「開発技術優秀賞」を受賞し、電動チルト・テレスコ付きステアリングコラムは、運転手を認証し最適なドライビングポジションに調整をする「ドライバー・パーソナライゼーション・システム」に貢献しております。

※1「ITCC」:Intelligent Torque Controlled Coupling

ITCCは、株式会社ジェイテクトの登録商標です

|

|

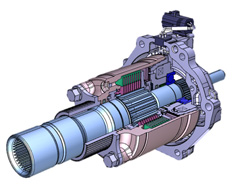

【左:FRベース4WD車両向け 電子制御カップリング(ITCC)、

右:富士機工(株) 軽量・コンパクト 電動チルト・テレスコ付きステアリングコラム】

【MAZDA CX-60】 |

1.FRベース4WD車両向け 電子制御カップリング(ITCC) について

ITCCとは、電子制御によって前後輪の駆動力を路面状況や車速に応じて連続的に変化させ伝達することで、車両の優れた運動性能と高い燃費性能の両立に貢献する製品です。

今回、マツダが提唱する「人馬一体」の走りに応えるべく、FRベース4WD車両向けのITCCを新たに開発しました。

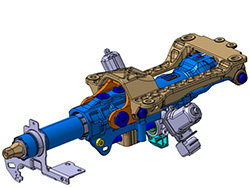

【従来品と開発品のITCC搭載位置比較】 |

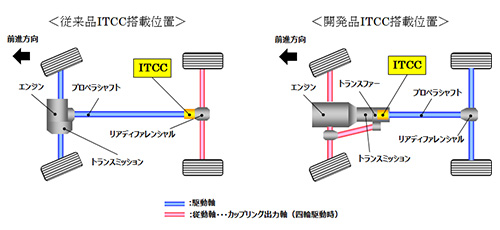

【従来品と開発品のITCC構造比較】 |

① FRベース4WD車両レイアウトへのITCC構造最適化及び軽量・小型化

従来のFFベース車両への搭載を前提としたITCC構造から、トランスミッション・リアプロペラシャフト間を直結する貫通シャフト構造を採用したことでFRベース車両へのITCC搭載を可能にさせると同時に、トランスファー内レイアウトに合わせた小径化により、省スペース化と従来比約10%の軽量化を実現しました。これにより、燃費効率向上に貢献しております。

② 前後輪トルク配分の高精度化

温度センサーにより走行中のトランスファー内の温度変化に応じた電流制御を可能とし、トルク精度向上に貢献しております。また、燃費・耐久性に優れた摩擦材を有するクラッチをITCCユニット内に採用しました。これらの機能により、燃費効率向上と4WDとしての走りの両立を実現しております。

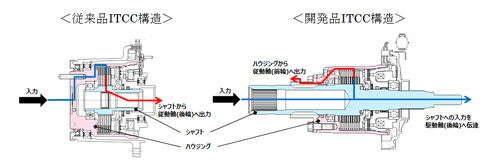

2.軽量・コンパクト 電動チルト・テレスコ付きステアリングコラム について

ステアリングコラムは、ハンドルを回す力を前輪に伝える機能を持ち、ハンドルを支えている軸の部分を指します。その中で、電動チルト・テレスコ付きステアリングコラムとは、ドライバーが快適に運転できるよう、ハンドル位置を上下(チルト)・前後(テレスコ)にスイッチひとつで調整できるものです。

今回、燃費向上や膝下スペース確保といった市場ニーズに応えるべく、「軽量・コンパクト」をコンセプトに開発しました。

【ステアリングコラム搭載位置】 |

開発品の特長と嬉しさ

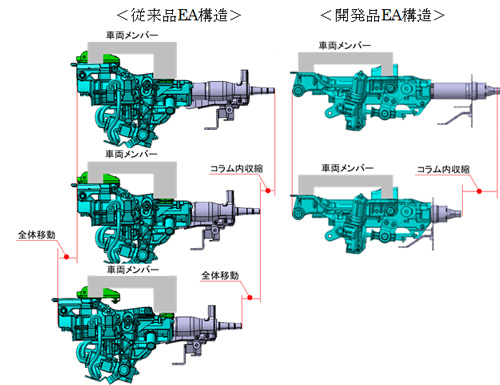

① EA※2構造の簡素化による軽量化

ステアリングコラム(以下「コラム」)には、事故の際にドライバーへの衝撃を吸収し、傷害を軽減させるための衝撃エネルギー吸収構造(EA構造)をもたせています。

従来、コラム全体を車両前方に移動させることと、コラムの収縮可能な2体チューブ部分を収縮させることで適応していたEA構造を、今回の開発品ではコラム収縮のみで完結することができました。それにより、部品点数を削減でき、コラム全体の質量は従来品比30%低減を達成しました。

また、アルミ部品の肉厚を薄くすることと、シャフトの中空化による部品形状の最適化で、高剛性と軽量化を両立しました。

※2 EA:Energy Absorption。エネルギー吸収

【従来品と開発品のEA構造の比較】 |

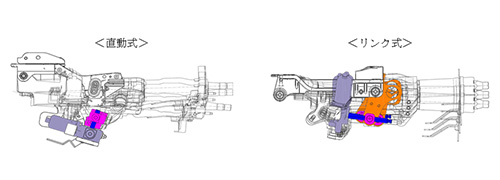

② チルト構造のコンパクト化

ハンドルを上下方向に動かすためのチルト構造を、従来の、コラム下側にモータを配置した直動式から、リンク式に変更しました。

従来品の直動式では、モータ回転させたスクリューでナットを上下に動かすことでハンドルを上下方向に動かします。ナットの上下にスクリューを配置し、スクリューの下にモータを配置するため、コラム下側スペースに部品が積み上がる構造となっていました。

一方、今回、リンク式のチルト構造を採用したことでコラム直下にナットを配置する必要が無くなりました。これにより、直動式と比較してコラム下方寸法(高さ)を30%低減でき、省スペース化を達成しました。

そして、コラム下側スペースを確保することで二次衝突時における膝の安全性向上に貢献しております。

【チルト構造の比較】 |

3.今回の2つの開発品を通じて達成可能なSDGsの目標とターゲット

|

【7.3】 2030年までに、世界全体のエネルギー効率の改善率を倍増させる。

【9.4】 2030年までに、資源利用効率の向上とクリーン技術及び環境に配慮した技術・産業プロセスの導入拡大を

通じたインフラ改良や産業改善により、持続可能性を向上させる。全ての国々は各国の能力に応じた

取組を行う。

【12.5】2030年までに、廃棄物の発生防止、削減、再生利用及び再利用により、廃棄物の発生を大幅に削減する。

今後もジェイテクトは「地球のため、世の中のため、お客様のため」となるモノづくりを通じて、

低炭素社会の実現に貢献してまいります。

株式会社ジェイテクト ホームページはこちら