ニュース

パワートレイン・システムを統合してEVのコンボボックス・アーキテクチャを構築【日本テキサス・インスツルメンツ】

2020年5月12日

少ない部品数で高機能の車載アプリケーションを作ることができたら、重量とコストのどちらも削減できて、信頼性も向上するでしょう。これが、電気自動車(EV)とハイブリッド電気自動車(HEV) の設計にコンボボックス・アーキテクチャを組み込もうとする意図です。

コンボボックス・アーキテクチャとは

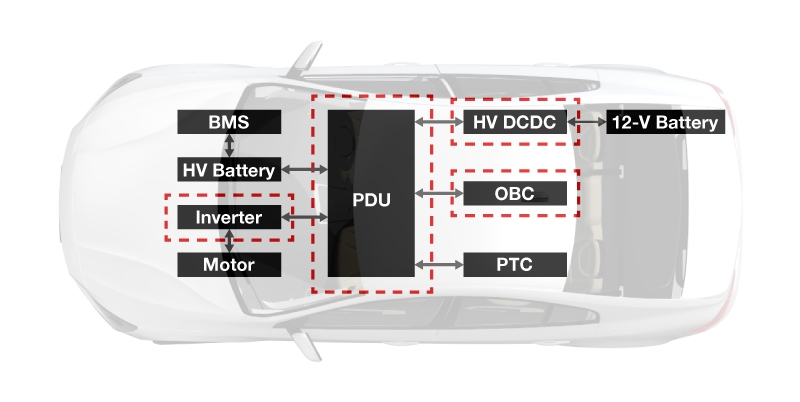

コンボボックス・アーキテクチャとは、オンボード・チャージャ(OBC)、高電圧DC/DC(HV DCDC)、インバータ、配電ユニット(PDU)といったパワートレイン最終製品を一体化したものです。図1に示すように、機械部分、制御、またはパワートレインのレベルで統合を行うことが可能です。

図1:EV内の標準的アーキテクチャの概観図

図1:EV内の標準的アーキテクチャの概観図

コンボボックス・アーキテクチャがHEV/EVに適している理由

パワートレインの最終機器コンポーネントを一体化すると、以下のようなことを実現できます。

・電力密度の向上

・信頼性の向上

・コストの最適化

・設計と組立が簡素化され、標準化やモジュール化が可能になる

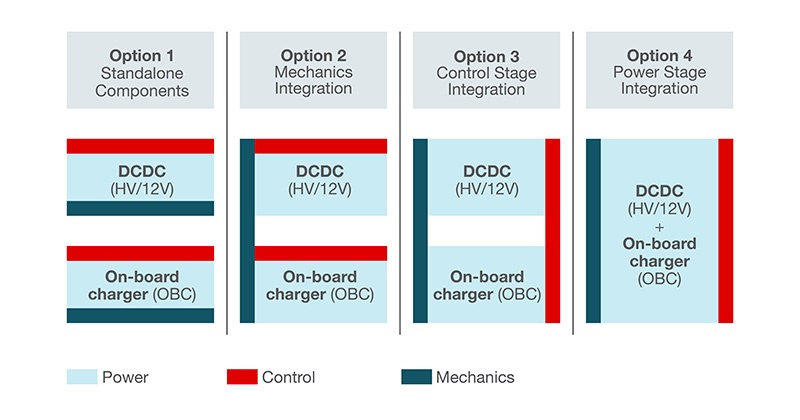

現在市場で提供されているコンボボックス・アプリケーション コンボボックス・アーキテクチャを実装する方法はさまざまですが、パワートレイン、制御回路、機械部分を組み合わせる場合について、電力密度を高めるのによく用いられる4つのアプローチを図2に示します(オンボード・チャージャと高電圧DC/DCのコンボボックスを例として使用)。以下の4つのオプションです。

・それぞれのシステムが独立したオプションNo. 1は、数年前に比べて今はそれほど使われなくなっています。

・オプションNo. 2は、次の2段階に分けられます。

・DC/DCコンバータとオンボード・チャージャは機械ハウジングを共有するが、

それぞれ独立した冷却システムを持つ。

・ハウジングと冷却システムを両方とも共有する(もっとも一般的な方法)。

・制御段が統合されたオプションNo. 3は、オプションNo. 4に発展しつつあります。

・電源回路のパワー・スイッチや磁気部品が削減されるため、オプションNo. 4は

コスト面で一番有利ですが、同時に制御アルゴリズムが最も複雑になります。

図2:OBCとDC/DCによるコンボボックス・アーキテクチャによく見られる4つのオプション

図2:OBCとDC/DCによるコンボボックス・アーキテクチャによく見られる4つのオプション

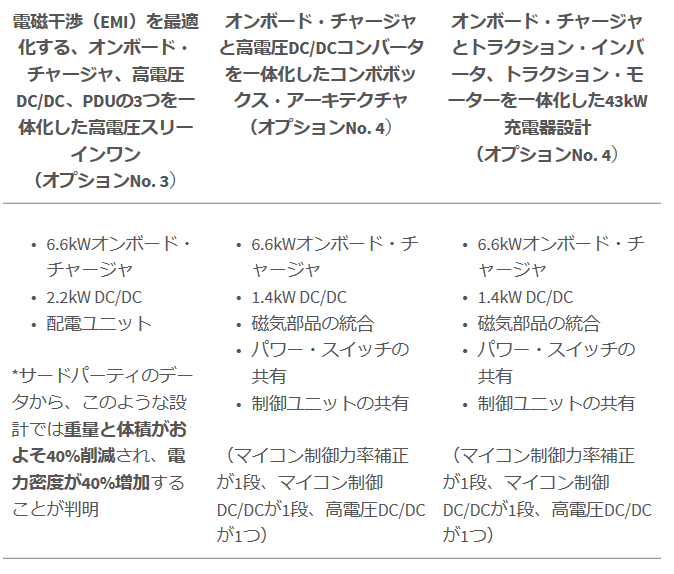

表1は、現在市場で提供されているコンボボックス・アーキテクチャの概略です。

表1:コンボボックス・アーキテクチャ実装の3種類の実績例

表1:コンボボックス・アーキテクチャ実装の3種類の実績例

パワートレインのコンボボックス・ブロック図

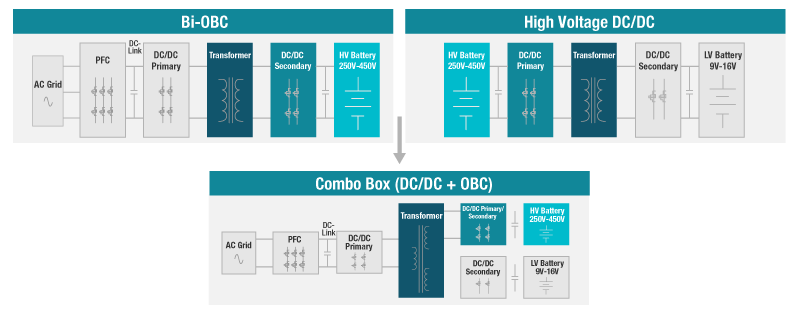

図3は、パワー・スイッチの共有と磁気部品の統合によりコンボボックス・アーキテクチャを構築した、パワートレインのブロック図です。

図3:コンボボックス・アーキテクチャ内のパワー・スイッチと磁気部品の共有

図3:コンボボックス・アーキテクチャ内のパワー・スイッチと磁気部品の共有

図3のように、OBCと高電圧DC/DCコンバータは両方とも高電圧バッテリにつながっているため、オンボード・チャージャと高電圧DC/DCのフルブリッジの定格電圧は同じです。そのため、オンボード・チャージャと高電圧DC/DCが両方ともフルブリッジを使ってパワー・スイッチを共有することができます。

さらに、図3の2つのトランスを統合することで、磁気部品の統合になります。これが可能なのは高電圧側の定格電圧が同じだからであり、最終的には3端子トランスになります。

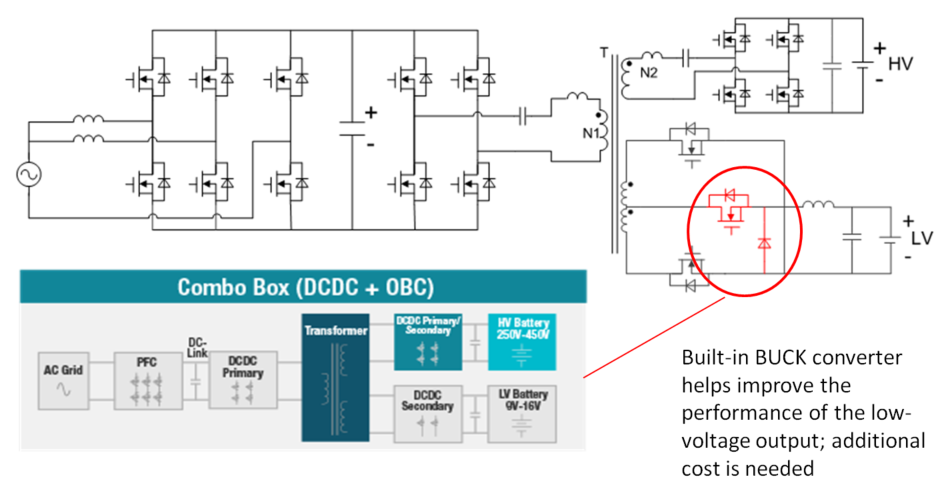

性能の強化 図4に、低電圧出力の性能向上につながる、降圧コンバータの組み込み方を示します。

図4:低電圧出力の性能を向上させる

図4:低電圧出力の性能を向上させる

このコンボ・トポロジが高電圧バッテリ充電状態で動作すると、高電圧出力の制御が精密に行われます。しかし、トランスの2つの端子が結合されているため、低電圧出力の性能は限られます。低電圧出力性能を向上させる簡単な方法として、組み込みの降圧コンバータの追加があります。ただし、トレードオフとしてコストが上昇します。

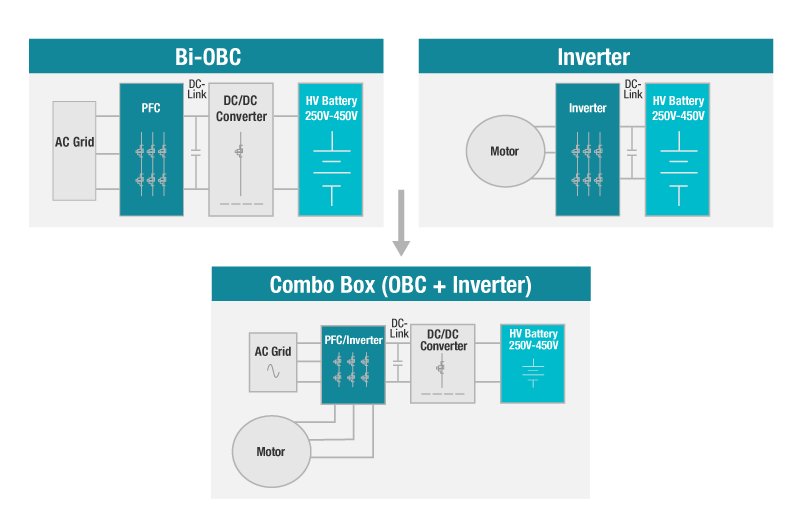

部品の共有化

OBCと高電圧DC/DCの一体化のように、オンボード・チャージャと3つのハーフブリッジの力率補正段の定格電圧は非常に近似しています。このため図5のように、2つの最終機器コンポーネントが共有する3つのハーフブリッジを使ってパワー・スイッチを共有できるので、コスト削減と電力密度の向上が可能になります。

図5:コンボボックス設計の部品の共有化

図5:コンボボックス設計の部品の共有化

通常はモーターには巻線が3つあるため、巻線を共有してOBCの力率補正インダクタとすることで磁気部品の統合も実現可能になり、これによってもこの設計のコスト削減と電力密度の向上になります。

まとめ

機械部分の統合という低レベルなものから電子部品の統合といった高レベルなものまで、一体化の進化が続いています。一体化のレベルが進むにつれて、システムも複雑さを増します。しかし、コンボボックス・アーキテクチャのそれぞれの方式には別々の設計課題があります。例えば、

・最高の性能を得るには、磁気部品の統合を慎重に設計する必要がある。

・一体化システムを用いると制御アルゴリズムが複雑になる。

・小型化されたシステム内部のすべての熱を放散するための、効率の良い冷却システムの設計。

コンボボックス・アーキテクチャの鍵になるのは柔軟性です。非常に多くのオプションがあるので、いろいろなレベルでこの設計を試してみるといいでしょう。

参考情報

リファレンス・デザイン

+ HEV/EV オンボード・チャージャ向け 効率 98.6%、6.6kW トーテム・ポール PFC

+ HEV/EV のオンボード・チャージャ向け、双方向 CLLLC 共振デュアル・アクティブ・ブリッジ(DAB)

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事

(2020年5月4日)より翻訳転載されました。

※ご質問はE2E Support Forum

にお願い致します。

日本テキサス・インスツルメンツ株式会社ホームページはこちら