ニュース

冷間圧造・転造技術を利用した『ギヤ部品』の開発【日東精工】

2020年4月1日

冷間圧造・転造技術を利用した『ギヤ部品』の開発

~ 切削加工と比較し大幅なコストダウンを実現 ~

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20番地、東証1部上場、URL:https://www.nittoseiko.co.jp/ )は、この度、冷間圧造および転造技術を利用した「ギヤ部品」を開発致しました。同製品は、2020年4月1日より本格的に販売を開始いたします。

■開発背景

近年、自動車業界を中心に電動化が進み、ギヤ(歯車)部品の大量生産を求められるようになってきました。従来のギヤ部品は、一般的に切削加工や研削加工で仕上げられるため、材料屑の発生による材料の損失が生じ、かつ多くの加工時間を要しておりました。そのため、高コストになることや生産能力の確保が難しく、他工法への切り替えを検討される機会が増えておりました。

このような背景から、切削加工等を用いないギヤ部品の開発に取り組み、これまで当社で培われた工業用ファスナー(ねじ)の製造技術を活かした、冷間圧造・転造加工によるギヤ部品の開発に成功しました。

今後当製品の市場供給を通じ、大量生産への対応および大幅なコストダウンを実現し、お客様のモノづくりを強力にサポートしてまいります。

■製品概要

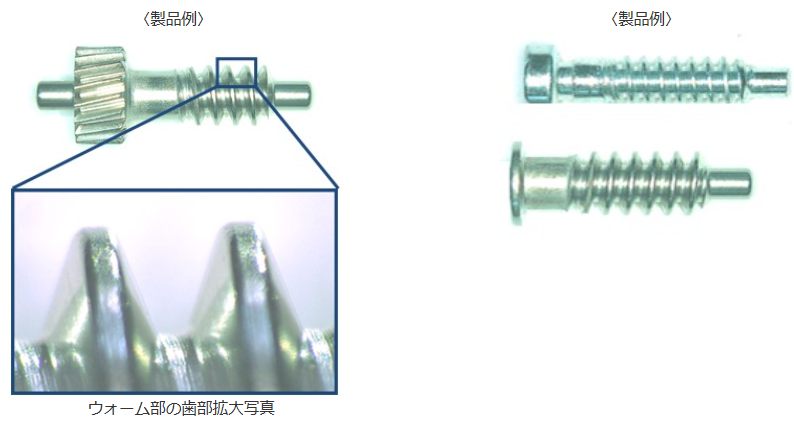

工業分野においては、様々な製品でギヤ部品が用いられています。その中でもウォーム(ねじ歯車)とウォームホイール(はすば歯車)を組み合わせたウォームギヤは、機構を小型化する上で需要も多く、その種類も豊富です。このような市場の状況を踏まえ、ウォームやウォームホイールの開発を進めました。様々な形状のギヤ部品についても製造可能です。

■製品特長

(1)大幅なコストダウンが可能

切削加工による歯車の製造と比較した場合、加工時間は1/5程度になります。また、圧造・転造加工は切削屑が

出ないため、材料費を低く抑えられます。このため、切削品から切り替えることで大幅なコストダウンが

可能になります。

(2)滑らかで美しい仕上がりを実現

パウォーム部を転造で仕上げているため、歯面が滑らかで、表面粗さRz3.2と美しい仕上がりも

可能となります。また、転造加工による加工硬化で傷にも強く、これらによって、

本ギヤ部品は動作時に高いレベルの静寂性を実現します。

(3)製品ごとの寸法のばらつきを抑制

圧造・転造は金型を用いた加工になります。同一金型で加工されたギヤ部品は寸法精度のばらつきが

少ないため、ギヤ部品の組付け精度や組立効率を高めることが可能です。

(4)ギヤ部品自体の強度を向上

冷間圧造および転造加工を用いて成形したギヤ部品は、ファイバーフロー(金属組織の流れ)が

切断されないため、切削や研削加工に比べると強度が高まります。

■製品仕様の一例

ウォーム

モジュール :0.2~0.6

圧力角 (度):20

条数 :1条、2条

歯先円直径(mm):2.2~6.1

基準円直径(mm):1.8~4.9

歯底円直径(mm):1.3~3.4

※上記以外の仕様・ウォーム以外のギヤ部品についてもお気軽にご相談下さい。

■今後の展開

(1)販売開始日

2020年4月1日

(2)販売目標

2021年度に月産50万本の販売を目指します。

(3)販売ターゲット業界

自動車業界、家電業界、カメラ業界、OA業界、玩具業界など

日東精工株式会社ホームページはこちら