ニュース

ヤマハ3D-X線ハイブリッド検査装置「YSi-X」新発売【ヤマハ発動機】

2012年5月8日

独自のX線ラミノグラフィ撮像技術により、業界最高クラスの高速X線3D検査(*1)を可能に

ヤマハ3D-X線ハイブリッド検査装置「YSi-X」新発売

ヤマハ発動機㈱は、独自の高速X線ラミノグラフィ撮像技術の開発と、光学やレーザーなどの複数検査機能の装備により、X線3Dを用いたインラインでの基板全品検査を可能にした多機能な3D-X線ハイブリッド検査装置「YSi-X」を、2012年7月1日より発売します。

「YSi-X」は、はんだのルーズコンタクト・未溶融・オープン・ブリッジ・XYずれ・θずれ・はんだ少・ボール無し・ボイドなどの不良モードに対応する3Dアルゴリズムを標準装備するとともに、独自のX線ラミノグラフィ撮像技術により、業界最高クラスの 3.3秒/視野(当社最適条件)での3D検査を可能とするなど、優れた高速性を実現しています。

また、X線3D検査だけで無く、X線2D検査・光学検査やレーザー距離計による高さ検査の機能を組み込んだハイブリッド構成とし、検査部位ごとに最適な計測手段を選択できることから効率的で高精度な検査を実現できるとともに、従来、光学検査機との二重の設備投資を要していたのに対し1台で全検査を実施できることから、トータルでの設備投資額を抑えることができます。

さらに、最新技術を組み込んだX線源・X線検出部・独自制御技術の採用により、X線管部・X線検出部のフル稼働寿命4年の長寿命化を実現。これによりX線源・X線検出部のランニングコストが大幅に圧縮されます。

(*1) 当社最適条件による。

市場背景と製品の概要

近年、幅広い業界において、コンパクト化・高機能化・高性能化のニーズに伴って、下面電極部品の採用が大幅に増加しています。これらの部品のはんだ接合部は、下側に配置されているため、光学外観・目視による検査ができず、また電気的導通検査・機能検査では、はんだ接合部の強度は検査できないため、X線を使っての検査が必要とされています。

特に、自動車機器や、サーバー系コンピュータ等の産業用機器では、高い信頼性の確保・保証が求められるカテゴリーであるため、故障に交換で応じれば済むものでは無く、かつ生産数量も大きいことから、下面電極部品の採用に伴って製造工程にインラインでX線検査装置を配置しての全品検査が必要となっています。

また、BGA/CSPなどの真下部分(基板裏面)には耐ノイズ性確保の観点からバイパスコンデンサ部品を多数配置する必要があるため、BGA/CSPと裏面側部品の影が重なって写ってしまうレントゲン式の2D検査ではなく、立体的な3DでのX線検査が必要となります。しかし、X線3D検査装置をインライン設置した場合、生産ラインにおけるサイクルタイムのボトルネック工程となりやすい、ランニングコストが高いことに加え、光学検査装置・X線3D検査装置の二重投資を強いられるという問題がありました。

「YSi-X」は、独自のX線3Dラミノグラフィ撮像技術の開発により、検査断面の分離・特定を実現するとともに、業界最高クラスの 3.3秒/視野での3D検査やX線源・X線検出部の稼働寿命の延長、X線3D検査に加えて、X線2D検査・可視光及び赤外線による光学検査・レーザー距離計による高さ検査を1台の装置に組み込むハイブリッド構成により、従来の検査装置の課題を解決しています。

製品の特徴

(1) 高速性

独自のX線3Dデジタルラミノグラフィ撮像技術の開発により、業界最高クラスの3.3秒/視野での3D検査を実現(当社最適条件)。

(2) ハイブリッド構成による高精度検査

・ はんだのルーズコンタクト・未溶融・オープン・ブリッジ・XYずれ・θずれ・はんだ少・ボール無し・ボイドなどの不良モードに対応するX線3D検査アルゴリズムを標準装備。

・ X線3D検査に加えて、X線2D検査・可視光及び赤外線による光学検査・レーザー距離計による高さ検査も組み込んだ本格的ハイブリッド検査装置。

・ 検査部位ごとに最適な計測手段を選択できるため非常に高い検査能力を実現。

・ レーザー距離計は挿入部品の高さ計測、部品浮き量の計測に加え、基板反り量の測定にも利用。

(3) 長寿命・低コスト

・ X線源は撮像中だけX線を発生するパルス照射方式、X線検出部はX線を直接電気信号に変換するダイレクト変換方式、併せて新開発の独自制御技術を採用する事により、これらX線源・X線検出部のフル稼働寿命4年(分解能27μm、サイクルタイム30秒、稼働率70%、24時間/日、250日/年の条件)を実現。長寿命化により大幅にランニングコストを圧縮。

・ ハイブリッド検査装置であるため、1台で外観検査とX線検査が実施でき、ユーザーの投資額も抑制。

(4) 製品に低被曝

・ 独自のX線3Dデジタルラミノグラフィ撮像技術により、少ない撮像枚数で3D化できるので、製品へのX線照射量を抑制。

・ ハイブリッド検査装置であるため、X線による検査を最適な箇所にだけ実施する事ができ、製品の被曝量を抑制。

・ 1視野をX線3D撮像した場合の製品被曝量は1R未満。これは製品を半年間在庫した場合の自然被曝量と同等の低い値。

※自然界放射線は地域により17~1100μR/h であるが、これを 200μR/hとして算出

(5) 業界最少のX線漏洩量

最大X線漏洩量は法令規格の1/3となる0.2uSv/h未満で業界最少。通常運転時に加え、輸送・移設・地震などに対しても安心して運用できる安全設計。

(6) インライン検査、オフライン検査の両方に対応可能

オペレータに優しいオートクロージング機構を標準装備したスライドオープン式フロントドアを採用。分割後の多面取り基板の検査、後工程から戻ってきた製品の画像登録などをフロントドアからの手供給による検査が可能になっている。

(7) ヤマハ実装ライン用基板データ作成ソフト「P-Tool」による共通サポート

ヤマハ製実装機・印刷機・検査装置の 生産データ作成/データ変換/最適化ソフトウェア 「P-Tool」により、生産ラインをトータルに支援。実装機データからのX線検査、光学検査へのデータ変換や、検査視野割付け、良品サンプル画像取得などが自動で可能。

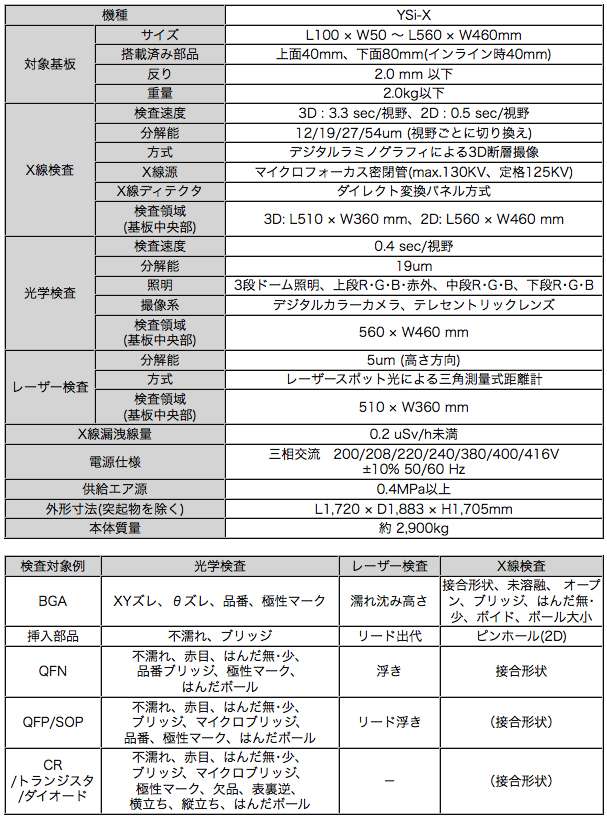

基本仕様

ヤマハ発動機株式会社ホームページはこちら