ニュース

最新内燃エンジン用チャージエアダクト向けの各種ポリアミド製品を提供【BASFジャパン】

2016年8月31日

(本資料は2016年7月7日にBASF本社(ドイツ)で発表されたプレスリリースの和訳です。)

● 様々な圧力需要を満たし、最大220°Cの耐熱性を持つUltramid® グレード

● 各地域で生産される世界共通仕様のポリアミドを提供

自動車業界は、各国の法規制における消費燃料や排出ガスの低減に直面しています。代替駆動システムの開発に加え、従来からの内燃エンジンを最適化は、今後も非常に重要な課題です。自動車の小型化のトレンドで、熱要件、圧力要件はさらに厳しくなり、中でもターボチャージャーの先へ空気を運ぶコンポーネントにおいて顕著になっています。BASFはこうしたエンジン設計の進化に対応するため、素材や機械的特性、耐熱性に対する高い需要を満たすポリアミド、PA6およびPA66グレードの一貫した製品シリーズを提供しています。これらの素材は、ベースポリマーや安定化処方に応じて、熱老化性に対し最大220°Cの耐性を持ち、優れた耐バースト圧力と溶接強度を示します。つまりパーツ開発者にとって、チャージエアダクト内の様々なコンポーネントに対し優れたコストパフォーマンスを発揮する最適な素材の選択が可能です。厳選されたグレードは、世界的な仕様に基づいたものとなっており、均一な素材特性と一貫した高品質を保持し、各地域の生産施設から世界中に供給されています。

さらなる耐圧、耐熱性を、より低いコストで

ターボチャージャーを使用することで、エンジンのパワーロスを埋め合わせることが可能であるのと同時に、容積の低減にもつながります。ターボ過給は、エンジンコンパートメント、特にチャージエアダクト内を非常に高温、高圧にします。同時に、自動車メーカーは設置スペースの効率を上げ、排出ガスを低減するべく、チャージエアダクト設計の開発を続けています。エンジン設計におけるこうした技術の進歩に伴い、世界的にも規格化がすすめられ、生産施設の移設が行われています。世界共通規格のエンジンと、それらに使用されるパーツが、各地域で生産される様々な車両に使われています。BASFは、現地で生産され世界中で入手可能な共通仕様の製品を幅広く提供することで、こうしたトレンドに対応しています。

チャージエアダクト向け製品として

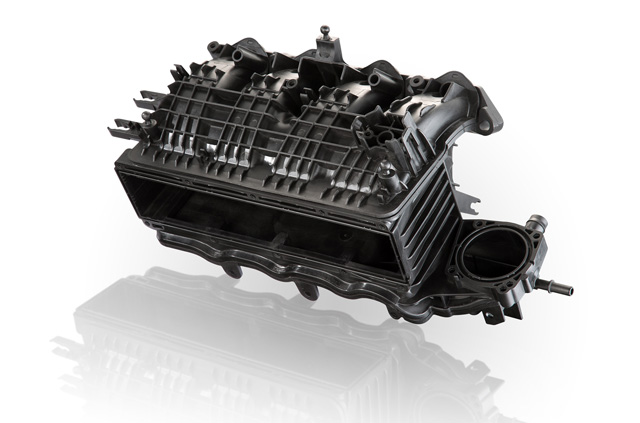

BASFはチャージエアダクトの様々な耐熱要件に対応できるポリアミドを提供しています。製品ラインは、ガラス繊維含有量30~50%のPA6グレード、PA66グレード、PA66/6グレードで構成されています。新たにシリーズに追加されたUltramid® B3WG6 GPXは、ガラス繊維含有量30%のPAグレードです。耐熱性は最大180°C、短時間では200°Cになります。破裂圧力と溶接強度が優れていることから、複数のパーツからなるエアインテークマニホールドに適しています。最高レベルの耐熱性需要には、特殊ポリアミドであるUltramid® Endureが適しています。通常時で220°C、最大240°Cの耐熱性を誇るポリアミドです。35%ガラス繊維強化のグレードUltramid® Endure D3G7と50%ガラス繊維強化のグレードD3G10は、射出成形に適しています。これらは、ターボチャージャー付きディーゼルエンジンのエアインテークマニホールドやレゾネーター、センサー用途に最適です。有名なOEM企業のエアチャージパイプ内にも、ブロー成形に適したUltramid® Endure D5G3 BM(ガラス繊維含有量15%)が使われています。このシリーズでは、180°Cから210°Cの温度帯向けには、熱安定性を強化したPA66プラスチックを提供しています。例えば、チャージエアクーラーのエンドキャップなど、190°C 以下の場合はUltramid® A3W2G6からG10(ガラス繊維強化30~50%)、210°C以下の場合は新製品のUltramid® A3W3G7が利用できます。

優れた溶接強度と破裂圧力強度

温蔵庫に従来から保存されている標準的な試験片は、素材を選択する際に良い参考基準になります。これに加え、動的かつ実際の部品に近い形状における試験が、ますます重要な役割を果たすようになっています。例えば、様々な負荷にさらされる引張試験片に対する疲労強度試験では、溶接された中空構造ボディの破裂圧力判定を行います。また、様々な使用温度での圧力変動試験などがあります。

エンジン内では溶着されたコンポーネントがよく使われています。素材のガラス繊維含有量が低い場合、特に経年劣化後は溶接線が弱点となるおそれがあります。このシリーズに含まれるグレードはすべて、優れた耐バースト圧力と溶着強度を示し、特に振動溶着や熱風溶着に適しています。溶着強度はUltrasim® Weld Tester(ウルトラシム・ウェルドテスター)と呼ばれる試験ツールで測定したものですが、BASFは、様々な長期負荷条件のもと溶接線の疲労強度を判定するため、この複雑な試験方法を開発しました。また、BASFのシミュレーションツールUltrasim®(ウルトラシム)を用いることで、パーツの耐用年数をより正確に予測することが可能です。このシミュレーションは、開発の初期段階でお客様がそれぞれのコンポーネントに対する最適な設計を作り出すのに役立ち、開発ループの短縮やプロトタイプ数の低減につながります。

以前の標準的な製品に比べ、新開発のUltramid® B3WG6 GPXは、初期破裂圧力が25%向上しただけでなく、100°Cで4倍もの交互圧力負荷サイクルに耐えることができます。同じく新登場のUltramid® A3W3G7も、Ultramid® A3W2グレードとUltramid® Endureの差を補うプラスチックであり、最高210°Cでの通常使用でも、非常に優れた機械的特性を示します。

世界共通仕様、各地域での生産

国際的に標準化された素材に対する需要は、今後も伸び続けるでしょう。グローバル展開をしているOEM企業はモジュール化によるコスト削減を望んでおり、この動きが後押しされるためです。本社で素材に対する承認を行い、その後各地域で調達可能なのであれば、世界共通仕様は承認や物流プロセスの合理化を実現します。問題は様々な地域に共通の品質基準を確立するまでに、かなりの時間と労力を要するということです。例えば、地域によって異なる原料調達、法的要件、試験基準、地域差を考慮しなければなりません。BASFはすでに、こうした要件を満たすプラスチックを複数提供しており、国際的な製品ポートフォリオの拡充に懸命に取り組んでいます。また、コンポーネントのシミュレーションや、用途開発、実環境でのコンポーネント試験におけるテイラーメイドサポートを提供し、世界各地のお客様を支援しています。

K 2016への出展

アイデアを理想的ソリューションに:BASFは、2016年10月19日~26日にドイツのデュッセルドルフで開催されるK fair(国際プラスチック・ゴム産業展)に出展します(第5ホール、C21/D21ブース)。関連プレスリリース、画像、詳細情報は、 basf.com/k2016でご覧ください。

BASFのパフォーマンスマテリアルズ事業部について

BASFのパフォーマンスマテリアルズ事業本部は、材料のノウハウを一つに融合し、革新的でカスタマイズされたプラスチック関連製品とサービスを提供します。本事業部はトランスポーテーション、建築・建設、インダストリアルアプリケーション、消費財という4つの主要産業部門で世界的に事業を展開しており、強力な製品・サービスポートフォリオを備え、アプリケーション志向のシステムソリューションを深く理解しています。収益性と成長を促進させている主な要素は、お客様との緊密な連携と、明確なソリューション重視の姿勢です。研究開発の点でも高い能力を有しており、それが革新的な製品やアプリケーションを開発する基盤となっています。2015年、パフォーマンスマテリアルズ事業本部は、67億ユーロを達成しました。詳細に関してはwww.performance-materials.basf.comをご覧ください。

BASFについて

BASF(ビーエーエスエフ)は持続可能な将来のために、化学でいい関係をつくります。また、経済的な成功、環境保護、そして社会的責任を同時に実現しています。BASFでは、約112,000人の社員一人ひとりがほぼすべての産業、ほぼすべての国においてお客様の成功に貢献できるよう努めています。製品ポートフォリオは化学品、高性能製品、機能性材料、農業関連製品、石油・ガスの5つの部門から成ります。2015年、BASFは700億ユーロを超える売上高を達成しました。BASFの詳しい情報は、www.basf.com(英語)、newsroom.basf.com(英語)、www.basf.com/jp(日本語)をご覧ください。

BASFジャパン株式会社ホームページはこちら