ニュース

水素ステーション用蓄圧器の損傷評価技術を開発【産総研】

2016年3月22日

水素ステーション用蓄圧器の損傷評価技術を開発

-蓄圧器内側の疲労き裂を外観検査により可視化-

ポイント

● 蓄圧器外表面に応力発光シートセンサーを接着して蓄圧器内部の損傷を可視化

● 応力発光パターン解析により内部き裂の進展度を算出

● 水素ステーションや高圧設備の安全性への貢献に期待

概要

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)製造技術研究部門【研究部門長 市川 直樹】トリリオンセンサ研究グループ 藤尾 侑輝 研究員、坂田 義太朗 研究員、寺崎 正 研究グループ長、同研究部門 徐 超男 総括研究主幹らは、国立大学法人 九州大学【総長 久保 千春】山辺 純一郎 特任教授、村上 敬宜 名誉教授、国立大学法人 佐賀大学【学長 宮﨑 耕治】上野 直広 教授、公益社団法人 水素エネルギー製品研究試験センター【理事長 渡邊 正五】の協力を得て、応力発光センサーの水素ステーション用蓄圧器の損傷評価技術への適用可能性を示した。

この技術は、蓄圧器外表面に接着した応力発光シートセンサーの発光分布を撮影することで、水素ガスの充てん・放出の繰り返しによって生じる蓄圧器内面の損傷を2次元的に可視化できる。また、その内部き裂の進展度を発光パターンの変遷から推測することも可能である。この蓄圧器損傷評価技術は、近年整備が進められている水素ステーションの安全・安心への貢献が期待される。

この技術の詳細は、2016年1月12日付け学術誌International Journal of Hydrogen Energyに掲載された。

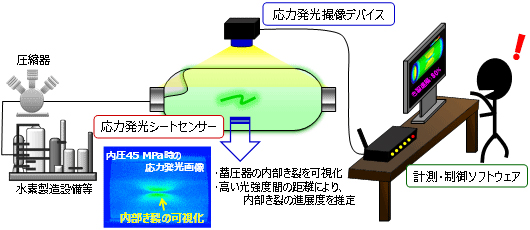

応力発光センサーを用いた水素ステーション用蓄圧器の損傷評価技術の概要と内圧45 MPa負荷時の応力発光画像

応力発光センサーを用いた水素ステーション用蓄圧器の損傷評価技術の概要と内圧45 MPa負荷時の応力発光画像

開発の社会的背景

近年、利用時に二酸化炭素を排出しない水素エネルギーが注目を集めている。水素を貯蔵する方法としては、蓄圧器などの高圧ガス容器での貯蔵が一般的であり、鋼製容器と複合容器の2種類が利用されている。いずれの容器も水素の充塡(じゅうてん)・放出に伴う加圧・減圧の繰り返しによって生じる容器内部の疲労き裂や水素脆化が懸念されている。現状は、高圧ガス容器の内部を定期的に目視検査することによって安全性を確保しているが、水素エネルギー社会の発展には、より簡便に内部の状態を調べることができる検査技術が切望されている。

研究の経緯

産総研は、世界に先駆けた応力発光体の開発やそれを用いたセンサーの開発(塗料・シート化技術)、いろいろな分析による応力発光現象の機構解明などを行ってきた。特に、目視できない表面疲労き裂の可視化(2008年11月14日産総研プレス発表)、橋梁のモニタリングシステムの開発(2009年11月9日産総研プレス発表)などの、応力発光体の“外部からの力学的刺激によって繰り返し発光する”という性質を利用したセンシングシステムの研究開発に取り組んできた。

今回、応力発光シートセンサーを実際の水素ステーション蓄圧器の損傷診断技術に応用して、水圧サイクル試験中での内部き裂の可視化およびその進展度を算出する技術開発に取り組んだ。

なお、本研究開発は、福岡水素エネルギー戦略会議 製品開発支援事業「応力発光による水素用高圧ガス容器の損傷診断システムの開発(平成26~28年度)」による支援を受けて行った。

研究の内容

応力発光体を用いたセンサーの特徴は、個々のセラミックス微粒子(粒子径は制御可能)のそれぞれが力学的刺激により繰り返し発光することである。すなわち、この微粒子を対象物に塗布(センサー化)すると全視野のひずみ分布を画像として取得できる。

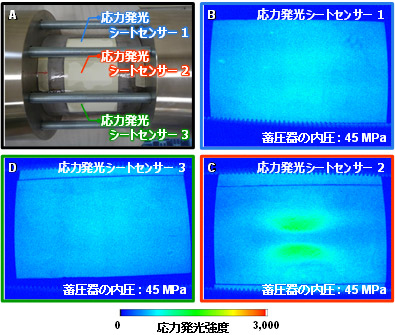

今回、水素ステーション用蓄圧器の損傷評価技術の検証には、応力発光体微粒子と樹脂からなる応力発光シートセンサーを用い、高圧ガス容器(水素ステーションで実際に使用される35 MPa級Cr-Mo鋼製蓄圧器)の水圧サイクル試験によって行った。蓄圧器(長さ300 mm、外径270 mm、内径210 mm)の内表面には、内部き裂を模擬した切欠き(長さ72 mm、深さ24 mm、幅0.5 mm)を事前に加工した。応力発光シートセンサーは接着剤を用いて容器外表面に接着し、水圧サイクル試験中に得られる応力発光シートセンサーからの発光分布をカメラにより撮影した。図1に、応力発光シートセンサーを接着した蓄圧器の外観写真と45 MPaの内圧を負荷したときの応力発光シートセンサーの発光分布を示す。内部き裂が潜在する蓄圧器外表面には応力発光シートセンサー2が位置する。内部き裂がない位置に接着した応力発光シートセンサー1、3(図1B, D)では、センサー全体がほぼ均一に発光しているが、応力発光シートセンサー2(図1C)の場合は、画像中央部に周りよりも発光強度が強い領域(黄緑色の領域)が2カ所みられた。有限要素法を用いた数値解析により、この応力発光分布は内部き裂先端に生じた応力集中に起因することがわかった。すなわち、応力発光シートセンサーを蓄圧器外表面に設置することで、外側から見えない内部き裂を可視化できる(図1C)。

図1 応力発光シートセンサーを接着した蓄圧器の写真と内圧45 MPa時の応力発光画像(疑似カラー表示)

図1 応力発光シートセンサーを接着した蓄圧器の写真と内圧45 MPa時の応力発光画像(疑似カラー表示)

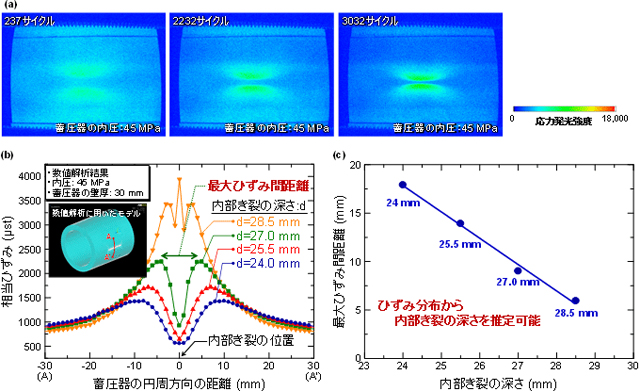

図2(a)には、水圧サイクル試験中の内部き裂に起因する応力発光画像を示す。サイクル数の増加に伴い、内部き裂に起因する発光強度の強い領域の間隔が徐々に狭くなった。この原因について、内部き裂の進展と蓄圧器外表面のひずみ分布との関係を数値解析した結果、図2(b)に示すように、内部き裂の進展(深さの増加)により最大ひずみ間距離が狭くなっていくことがわかった。また、この内部き裂の進展度と蓄圧器外表面の最大ひずみ間距離には比例関係があったため(図2(c))、応力発光シートセンサーの発光分布から内部き裂の場所や、その進展度を推定できる。このような応力発光パターン変化から内部き裂の進展を推定することは、正確な応力発光強度の絶対値(ひずみに換算可能)を測定する必要がないため、応力発光センサーの従来の課題であった外部からの迷光の影響を受けにくくなり、蓄圧器の損傷診断だけでなく、その他の構造物の内部き裂を可視化する技術としても期待される。

図2 (a)各サイクル数における応力発光画像の比較、(b)数値解析によって得られた円周方向のひずみの比較、(c)内部き裂の深さと最大ひずみ間距離との関係

図2 (a)各サイクル数における応力発光画像の比較、(b)数値解析によって得られた円周方向のひずみの比較、(c)内部き裂の深さと最大ひずみ間距離との関係

今後の予定

今後は、応力発光体のひずみに対する感度を向上させて、より浅い内部き裂を可視化することを目指し、早期に高圧ガス容器内部の損傷を検出できる技術の開発に取り組んでいきたい。また、今回の技術は、高圧ガス容器だけでなくパイプラインや航空機などの安全管理への応用も期待されるため、構造物の安全・安心をモニタリングする技術開発を目指す。

問い合わせ

国立研究開発法人 産業技術総合研究所

製造技術研究部門 トリリオンセンサ研究グループ

E-mail : yuki-fujio@aist.go.jp

E-mail : nao-terasaki@aist.go.jp

製造技術研究部門

E-mail : cn-xu@aist.go.jp

用語の説明

◆応力発光

外部からの力学的刺激により繰り返し発光する現象。産総研は弾性変形領域で強い応力発光を示す材料を開発した。

◆鋼製容器

マンガン(Mn)鋼やクロムモリブデン(Cr-Mo)鋼などで製作した容器。

◆複合容器

薄肉の金属製容器(ライナー)またはプラスチック製容器(ライナー)の外側を樹脂を含浸させてフィラメントで巻くことにより強化させた容器。水素ステーションや燃料電池自動車で用いられる容器は、フィラメントとして炭素繊維を用いることが多い。

◆水素脆化

水素が金属材料の疲労強度特性を低下させる現象。

関連記事

「見えない」危険を可視化する技術の開発

応力発光体を用いた構造物の安全管理モニタリングシステム

国立研究開発法人 産業技術総合研究所ホームページはこちら