ニュース

高耐熱性炭素繊維強化複合材料向け新規熱硬化型イミド樹脂を開発 【カネカ】

2011年11月9日

― 航空・宇宙機の耐熱構造部材への適用に向けた評価試験を開始 ―

㈱カネカ(本社・大阪市 社長:菅原公一)は2007年から宇宙航空研究開発機構(以下、JAXA)と共同で、航空・宇宙機において耐熱性能が必要な金属材料部品の代替を目的に、研究を進め高耐熱性炭素繊維強化複合材料を製造する際の成形加工性に優れた新規熱硬化型イミド樹脂を開発した。すでに、この新規熱硬化型イミド樹脂を用いて試作した高耐熱性炭素繊維複合材料は、航空機ならびに人工衛星用の耐熱構造部材への本格的な適用に向けた評価試験をJAXA内にてすでに開始している。

航空・宇宙機の耐熱性能を要求される構造部材(エンジン周辺構成部材等)には、200℃以上での高温条件下において発現する強度の観点からチタン合金が主に使われているが、高耐熱性炭素繊維強化複合材料を適用することで

- 大幅な重量減による燃費の低減

- 最適設計による強度の向上

- 一体成形による部品点数の低減、コスト低減

等のメリットが得られる。当社は、環境・エネルギー分野を重点戦略分野の一つと位置づけており、将来、高耐熱性炭素繊維複合材料の適用による航空機体の軽量化が、使用燃料の低減および二酸化炭素発生の削減に貢献できる。

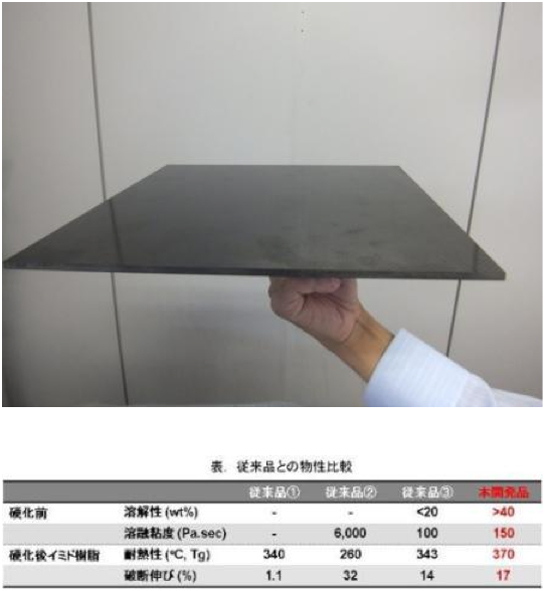

航空・宇宙機分野は、今後、機体の新規需要の増加に伴う市場拡大*1が見込まれており、当社の保有するポリイミドの分子設計・合成技術をベースにJAXAと共同で開発を進めてきた。ポリイミド樹脂を母材とする高耐熱性炭素繊維複合材料の製造方法は、まず、中間体材料として炭素繊維に熱硬化前のイミドオリゴマー樹脂*2を被覆させたシート状のプリプレグを溶液含浸法*3にて作製し、次にこれらを所定の大きさに裁断した後に、複数枚を積層して、加圧下で加熱(熱硬化)して製造される。従来の熱硬化前のイミドオリゴマー樹脂は、溶剤への溶解性が低いために、製造した複合材料の中に含まれる熱硬化させたポリイミド樹脂の量が不足し、十分な機械強度を発現することが困難であった。また、この問題を解決するために、イミドオリゴマーを合成する際の中間体である高い溶剤溶解性を有するアミド酸オリゴマーが用いられている。しかし、複合材料の成形時にアミド酸オリゴマーからイミドオリゴマーへと変換される反応の際に、副生成物として発生する水分子が、製造した複合材料中に空隙として残存しやすく、複合材料の機械強度を低下させる課題があった。今回開発した新規熱硬化型イミド樹脂は、従来の溶剤溶解を大幅に改善し、複合材料の製造を容易とするだけでなく、作製した複合材料は370℃以上の耐熱性と高い靭性を兼ね備えた物性を発現可能である。

*1 2030年のジェット機運行機数は、2010年の約18,000機から約38,000機に増加すると予測されている(財団法人日本航空機開発協会 平成22年度「民間輸送機に関する調査研究」報告書)。

*2 熱硬化前のイミドオリゴマーとは、分子量の小さなポリイミド分子の末端に熱反応性の置換基を導入した樹脂であり、加熱することにより硬化反応が起こり、ポリイミド樹脂となる。

*3 一般的に熱硬化前のイミド樹脂を溶剤に溶解させ、その溶液中に(一方向もしくは織物形状の)炭素繊維を含浸させ、乾燥させることにより製造される。

更に、この樹脂設計技術を生かして樹脂注入成形(レジントランスファーモールディング:RTM)法*4を用いた高耐熱性複合材料向けの新規熱硬化型イミド樹脂への展開も可能になった。この樹脂設計によるRTM成形用の熱硬化型イミド樹脂は、高温溶融時の流動性が非常に高く、大幅なコスト低減と生産性の向上が見込まれる。今後、航空・宇宙分野に限らず、産業用途への市場開拓をも目指す。

*4 成形金型の中にあらかじめ繊維材料を配置しておき、溶融状態の樹脂を外部から注入して繊維に含浸させて成形する方法

今回共同開発した高耐熱性炭素繊維複合材料用の新規熱硬化型イミド樹脂は、11月9日から東京ビッグサイトで開催される「先端材料技術展2011」にて展示する。

株式会社カネカホームページはこちら