ニュース

発想の転換が原動力となった非対称ボーリング革命【ケナメタルジャパン】

2015年2月25日

精密ボーリングのイノベーションによる生産性向上とコスト削減

ケナメタルの新しい非対称ラインボーリングソリューションは機械加工の頑健性、加工速度、および加工穴品質を高め、工具の保守と取り扱いの手間を削減します。

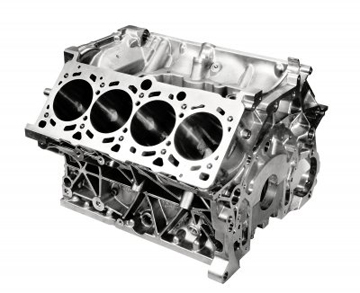

精密ボーリングはさまざまな重要構成部品を加工するうえで決定的に重要なプロセスです。エンジンブロックのマルチジャーナルクランクボアの精度と仕上げは出力と燃費に直接影響し、その加工にかかる時間はエンジン製造会社の利益を直接左右します。数多くの設計部品におけるボアの精密さは、重要な業績指標に不可欠なものです。このようにボアは厳しい公差をクリアしなければなりません。しかし、その反面、精密ボーリングはコストと時間がかかり、わずかな間違いや誤差でも高価な部品の廃棄につながってしまいます。これに対するケナメタルの対応が、幾何学設計の非対称ラインボーリングバーソリューションであり、その性能に感激したユーザー様からプロセスの革命とも呼ばれた製品です。

穴あけ加工に対し、ボーリングは内径がスピンドルの中心線によって決まる機械加工だと定義できます。このプロセスは多くの場合、固定されたワーク材に切削工具が回転しながら切り込んでいく形で行われますが、切削工具とワーク材を調整しながらボーリングを行うこともあります。

ボーリングの一般的なアプリケーションとしては、鋳抜き、貫通、またはドリル加工された穴や輪郭加工された内面の拡張や仕上げがあります。ボーリングと同時に関連作業が行われることもあり、それには旋削、面削り、面取り、溝入れ加工、ねじ切りなどがあります。

実現の過程

5つの直列ジャーナルを持つ小型のエンジンブロックにクランクボアを加工するとしましょう。マルチジャーナル仕上げ作業の従来的な考え方によれば、マルチブレードガイドパッドリーマにより次のようなプロセスで加工する方法が例として挙げられます(これをオプション1.0と呼びましょう)。

-イロットリーマで最初のジャーナルを仕上げます。

-マルチブレードリーマを通し、ジャーナル2から5を中仕上げおよび最終仕上げします。

-その後、リーマを抜き取ります。

このようなプロセスの優位点はCNC水平型または多軸マシニングセンターが利用でき、専用ボーリング機と専用治具を必要としないことです。しかしながら、ワーク材の大きさによっては工作機械に高い剛性が必要となり、不十分な場合は品質が大幅に低下するおそれがあります。また、仕上げ済みボアへのリーマ工具の切り込みおよび抜き取りをゆっくりかつ精密に行わなければなりません。下手をすると抜き取り痕が残ったり、切れ刃が損傷したりします。

この種のボアを加工する一般的方法としては他にラインボーリングがあります(オプション2.0)。このオプションで解決するべき基本的な課題は、切れ刃と工具のガイドパッドをいかにして未加工の小さいジャーナル径に通すかです。

CNC工作機械メーカーは、「カウンターベアリング」機能を持たせた装置で従来のラインボーリングバーを使用することにより、この難題に対応しました。このプロセスは次のようなものです。

-工作機械のワーク材部がシリンダーブロックを持ち上げます。

-ラインボーリングバーが部品に通され、反対側のベアリングに挿入されます。

-シリンダーブロックが調整しながら降ろされ、クランプされます。

-クランクボアが中仕上げおよび最終仕上げされます。

-シリンダーブロックが持ち上げられ、ボーリングバーが抜き取られます。

このプロセスは工具の切り込みおよび抜き取りがスピードアップでき、工具の両端が支持されているため、仕上がったボアの形状品質がリーマ加工オプション1.0よりも向上します。反面、リフト機能に特殊な治具とCNC制御が必要となり、治具側にカウンターベアリングが必要なために追加で背面側を加工することができません。

そこで、傾斜するワークテーブルや傾斜するスピンドルを持つ多軸工作機械へより進化したボーリングバーを組み合わせ、拡張可能なガイドパッドによるラインボーリングオプション2.1が考え出されました。このプロセスは次のように展開します。

-パイロットリーマが切り込んでジャーナル5を仕上げます。

-部品(または機械のワークテーブル)が180°回転します。

-マシニングセンターのX-Y軸が調整され、ボーリングバーが偏心状態で通されます。

-ガイドパッド付きボーリングバーがジャーナル5にセンタリングされます。

-ガイドパッドが拡張します。

-ジャーナル1~4が中仕上げ、5が最終仕上げされます。

-ガイドパッドが後退します。

-ボーリングバーが偏心状態で抜き取られます。

オプション2.1は工作機械の多軸調整機能を利用します。リフト機能やカウンターベアリングの必要をなくすことによりオプション1.0の優位点を、また工具両端を支えることによりオプション2.0の優位点を確保しています。デメリットは、このようなボーリングバーは内部構造が複雑で、コストが高く取り扱いが困難になるおそれがある点です。潤滑不足な状態で使用するとデリケートな内部構造を損傷してしまい、厳密に監視していなければ工具がワーク材に詰まったり引っかかったりし、機械、治具、工具および部品の損傷の原因となります。

新たな非対称ソリューション

ケナメタルのエンジニアリングスタッフは大手自動車メーカーのエンジンブロック部門と提携し、オプション3.0となる非対称ラインボーリングでボーリング機能を進歩させました。リーマ加工とラインボーリングの優位点をさらに強化しつつ、両者のデメリットをほぼゼロにした、形状設計の飛躍的な進歩と言えるものです。

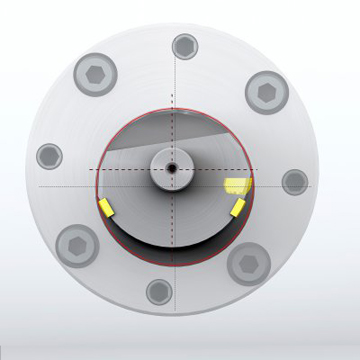

最先端ソリューションにはありがちのことですが、大元の原理は実に基本的なものです。通常のガイドはその外径部がすべて素材あるいは3個以上のガイドパッドで構成されており、ワーク材ボアへ切り込みおよび抜き取り時にボア壁面との間にいっさい自由度がありません。ケナメタルの新ソリューションはガイドパッドを通常のガイドパッドリーマと同様の構成で支えるものの、通常ならば切れ刃に対して180°の配置を取るガイドパッドを回転させることにより、未加工のボアに通す際にもガイド部を出し入れする自由度が確保できる設計としています。この形状により、未加工のボアに対してバーを偏心した経路で通すことができます。つまり、次のようなステップでプロセスが進みます。

-パイロットリーマが切り込んでジャーナル5を仕上げます。

-部品(または機械のワークテーブル)が180°回転します。

-非対称ボーリングバーが、マシニングセンターのX-Y軸を使用して偏心状態で通されます。

-工具が中心に移動し、ジャーナル1~4を同時に仕上げます。

-工具が偏心状態で高速に抜き取られます。

この非同期ボーリングは従来のラインボーリングでなされた改善の優位点すべて、つまり高品質の精密ボアと工具の両端の支持はそのまま受け継いでいながら、高コストのリフト機能、邪魔になるカウンターベアリング、取り扱いが難しい工具内部の構造などが不要です。また、切り込みと抜き取りの動作すべてを従来型マシニングセンターで高送り量にて行うことができ、プロセス効率も向上します。

もちろん、ケナメタルのソリューションですから、この偏心ボーリングバーソリューションとともに提供されるスローアウェイインサートも先進のものです。高精度のRI8インサートは8枚の切れ刃に定義済みのバックテーパーを施し、高送り量に対応しています。加工径は1ミクロン単位で調整できます。コニカルクランプスクリューがもたらす高いクランプ力によりへたりの影響も回避します。

インサートも非対称ボーリングバーも、インサートがボーリングバー本体にクランプされるよう設計されています。これにより、カートリッジが不要となり、余分な公差とそれらが占めるスペースも不要となります。

要するに、この非対称ラインボーリングソリューションは機械加工の頑健性やプロセス速度を高め、工具の保守と取り扱いを楽にし、なおかつCNCマシニングセンターと互換性があるソリューションなのです。プロセスの向上を追求している加工業者ならば、ボーリングの革命であることがおわかりでしょう。

サイドバー – ケナメタルが2014年のBMWサプライヤ・イノベーション・アワードにノミネート

2014年11月、ケナメタルは、BMWサプライヤ・イノベーション・アワードの生産性部門において表彰されたサプライヤ3社のうちの1社だったことを発表しました。

ケナメタルは、このアワードにノミネートされた唯一のツーリングサプライヤであり、また、BMWと30年以上に及ぶパートナーシップを築いていたことが認められました。BMWがケナメタルへの栄誉の理由として述べたものの中には、オーストリアのシュタイアーにあるBMW生産施設において、エンジンブロック製造の生産性向上に導いた革新的な新しいツーリングがありました。ケナメタルは、BMWと協働してこのような生産性を高める改善に設計ソリューションチームを専念させています。

「BMWサプライヤ・アワードで、サプライヤ200社以上の中から認められたことを光栄に思っています。」と、ケナメタル副社長兼ケナメタルツーリング事業部長 Gérald Goubauは述べます。「お客様が価値を見い出すようなイノベーションを提供するという、当社が日々懸命に努めているケナメタルのミッションを大いに肯定および思い起こさせるものとなりました。」

BMWグループは、イノベーションを企業の経済的成功および将来的競争力の基礎として捉えています。自動車産業において、前途に待ち受ける課題を克服する唯一の方法は、高度な創造性と創意工夫です。そのため、BMWグループは、その最も革新的なサプライヤを、新規開発の実施成功において極めて重要な役割を担う主要なパートナーとして認めています。サプライヤ・イノベーション・アワードは、そういったサプライヤの業績に対して賛辞を呈することを目的としたものです。

ケナメタルのバーの形状は、未加工のボアに対してバーを偏心した経路で通すことが可能です。

シリンダーブロックは、精密ラインボーリングとプロセス効率向上の必要性を示す好例です。

5周年を迎える業界のテクノロジーリーダー、ケナメタルは、要求の厳しい業界において最高のパフォーマンスを得ようとするお客様のために生産性の向上を実現します。耐摩耗性のある革新的な製品とアドバンスドマテリアルサイエンスに裏付けられたアプリケーションエンジニアリングとサービスを提供することによって、航空宇宙、土木、エネルギー、工業生産、輸送、インフラストラクチャなど、60か国の多様な業界にわたるお客様を支援します。ケナメタルの従業員は約14,000人、売上は約30億ドルに上りますが、その収益の半分は北米以外の国における販売によるもので、世界における収益の40%は過去5年間に導入された革新によるものです。「世界で最も倫理的な企業」(Ethisphere)、「最優秀技術革新企業」(製品開発および管理協会)、さらに100%の安全への取り組みによって「米国で最も安全な企業」(EHS Today)として認められたケナメタルとその財団は、技術教育、工業技術、材料開発への投資によって、世界中の人々に対して発展と経済的繁栄という約束を果たします。詳細は、当社のWebサイト(www.kennametal.com)をご覧ください。

ケナメタルジャパン株式会社ホームページはこちら