ニュース

アモルファス金属を用いたモーターの高効率化技術を開発【日立金属】

2018年10月24日

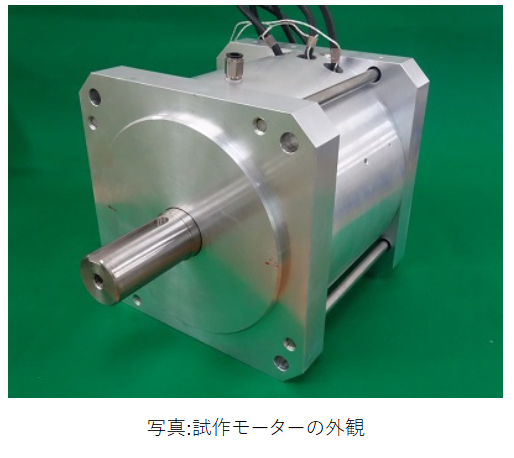

日立金属株式会社(以下、日立金属)は、モーターの鉄心(コア)にアモルファス金属Metglas®を部分的に採用することで、高効率化を実現できるモーター鉄心構造を開発しました。さらにこの構造を用いて試作したモーターは、IE5*1クラスの高い効率(97.2%)を得ることが出来ました。今後、xEV*2の駆動モーターへの適用を視野に入れた研究開発を進め、実証データとともにモーター用材料の新たな適用方法を提案していきます。

1.背景

日立金属は、世界最高クラスの磁力を誇るネオジム磁石NEOMAX®をはじめ、耐サージ性エナメル線やモーター用アモルファス磁性材料、モーターハウジングなど、モーターに欠かせない主要部材を手掛けており、自動車、産業、家電向けを中心に国内外のお客様にご採用されています。

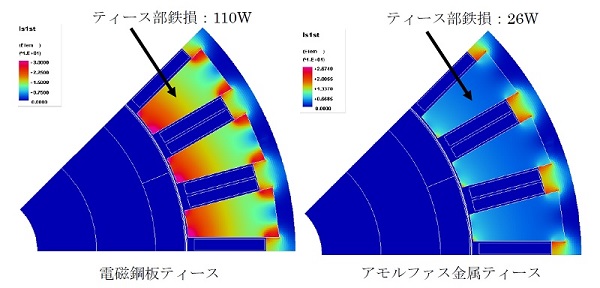

近年、環境意識の高まりを背景として、自動車関連市場をはじめ、産業インフラ関連市場やエレクトロニクス関連市場などにおいて、モーターの小型・軽量化や高効率化への要求が高まっています。モーターの高効率化の手段として、電磁鋼板に比べて鉄損(コアロス)が1/10以下と低いアモルファス金属を鉄心に用いる方法があります。しかしながら、アモルファス金属は電磁鋼板に比べて、加工難度が高く、複雑な形状に加工するには生産性に課題がありました。こうした中、日立金属は、量産実用性が見込める高効率化を実現できるモーター鉄心構造を開発しました。

2.概要

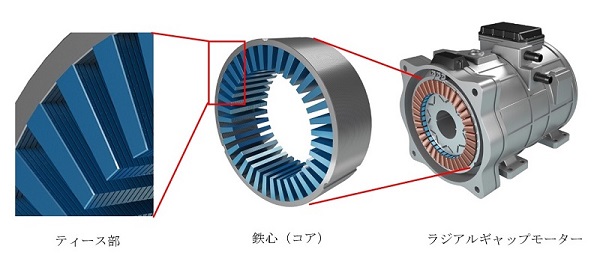

このたび開発したモーター鉄心構造は、鉄心にアモルファス金属Metglas®を部分的に採用した構造です。具体的には、せん断加工したアモルファス金属Metglas®を積層し、鉄心のティースと呼ばれる部分のみに適用することで、比較的容易に低損失な鉄心を製造できると考えられる構造を検討し、それを実証しました。

このたび開発したモーター鉄心構造は、鉄心にアモルファス金属Metglas®を部分的に採用した構造です。具体的には、せん断加工したアモルファス金属Metglas®を積層し、鉄心のティースと呼ばれる部分のみに適用することで、比較的容易に低損失な鉄心を製造できると考えられる構造を検討し、それを実証しました。

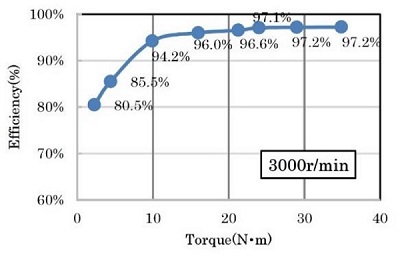

また、アモルファス金属Metglas®に加え、超高密度ボンド磁石HIDENSE®やエナメル線など、日立金属グループが持つモーター用材料を用いて、モーター(定格11kW、外径φ215㎜×積厚80mm)を試作し、評価した結果、効率ガイドラインの最高水準であるIE5に適合するモーター効率97.2%を得ることが確認できました。

加えて、試作したモーターは、市場で多く流通しているラジアルギャップ型モーター*3であるため、現行の製造技術で生産できる固定子コイル構造を採用することができました。

今後、xEVの駆動モーターへの適用を視野に入れた研究開発を進め、実証データとともにモーター用材料の新たな適用方法を提案していきます。

■開発した新鉄心構造のイメージ

■電磁鋼板ティースとアモルファス金属ティースの鉄損比較

■試作モーターの測定結果

<用語解説>

*1 国際電気標準会議(IEC)のIEC60034-30-2で現在策定議論中のモーターの

エネルギー効率ガイドラインで最も高いレベルのもの。

*2 電気自動車(EV)、ハイブリッド電気自動車(HEV)、

プラグインハイブリッド電気自動車(PHEV)の総称です。

*3 回転子の回転軸に対して、径方向にエアギャップ(固定子と回転子の間の隙間)が

配置された構造を持つモーターのことです。

日立金属株式会社ホームページはこちら