最前線コラム

TIの12V/48V対応の電源管理システム 自動車の効率改善と冗長性向上をアシスト【日本テキサス・インスツルメンツ】

自動車の電源システムは、大きな変革期を迎えようとしている。これまでは、12Vの電源システムを利用するのが一般的だった。しかし最近になって48V系の電源システムの導入を目指す動きが活発になってきたのだ。

欧州の自動車メーカーでは、すでに48Vの電源システム規格「LV148」を策定し、自動車用部品メーカーに対して協力を要請している。当初は、12Vと48Vの電源システムが自動車の内部で併存することになる。

効率改善と冗長性向上

48Vの電源システムを導入するメリットは大きく分けて2つある。

1つは自動車の燃費を改善できることだ。モーター/ジェネレータの出力が同じであれば、駆動電圧を高くした方が、供給電流を少なくできる。その分だけ電力消費量を削減できるので、効率を高められる。さらに供給電流を削減できるため、電力供給用のハーネスの直径を細くできる。その分だけ車両の重量を削減できるため、自動車の燃費を高められることになる。

もう1つは、冗長性の向上だ。12Vと48Vの電源システムを併存させれば、一方の電源システムがダウンしても、もう一方がそれを補うことができる。例えば、エンジンを起動するモーター/ジェネレータは48Vの電源システムで駆動する。48Vのシステムだけだと、それが故障したら自動車は動かなくなってしまう。しかし12Vのシステムがあれば、それを48Vに昇圧して供給できるため、エンジンを起動できる。つまり冗長性を高められるわけだ。

さらに、48Vの電源システムを使えば、始動時や加速時にモーターがエンジンをアシストする「マイルド・ハイブリッド方式」を導入しやすくなる。この方式は、モーターだけで駆動できる「フルハイブリッド方式」に比べると利便性や燃費改善度で劣るものの、低コストで実現できるという大きなメリットがある。

デジタル制御の双方向DC/DCコンバータを搭載

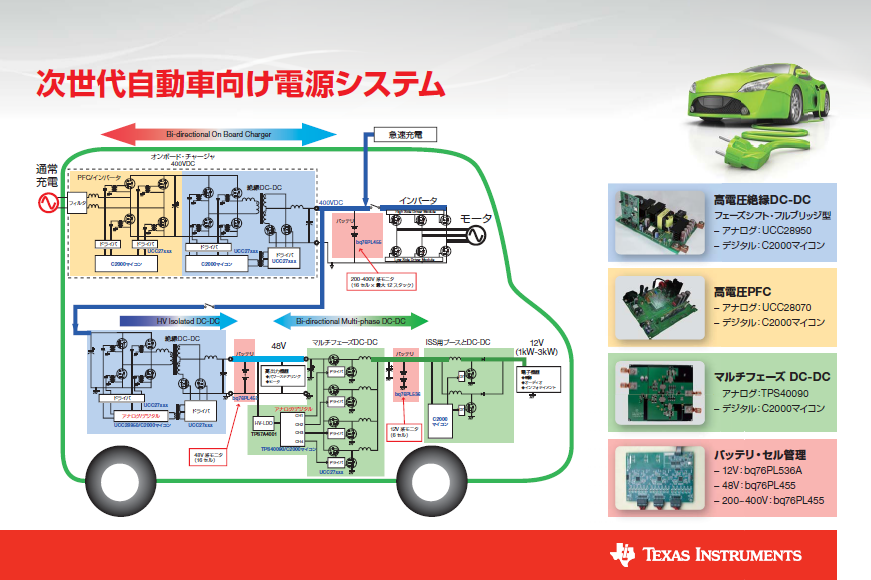

こうした自動車メーカーの動きに歩調を合わせるように、テキサス・インスツルメンツ(TI)は、12Vと48Vの両方に対応した電源/バッテリ・マネジメント・システムを開発し、2014年5月にパシフィコ横浜で開催された「人とくるまのテクノロジー展2014」で展示した(図1、図2)。

|

|

図2 TIの次世代自動車向け電源システム

|

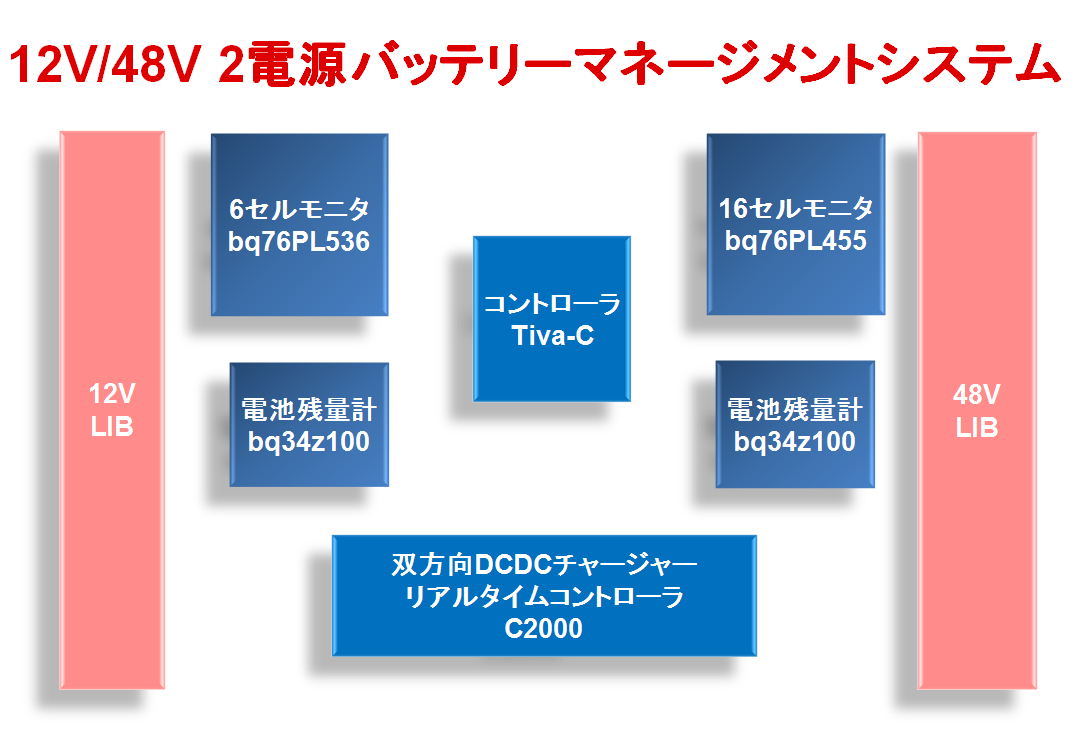

システム構成の詳細が図3である。12Vの電源システムと48Vの電源システムは、相互にエネルギーのやり取りができる。それを可能にしているのが、双方向のDC/DCコンバータである。12Vのシステムから48Vのシステムに電力を移すときは昇圧型DC/DCコンバータとして、48Vから12Vに移すときは降圧型DC/DCコンバータとして機能する。もちろん、昇圧型と降圧型の2つのDC/DCコンバータを搭載し、それぞれを切り替えて使えば同じ機能を実現できる。しかし、回路が複雑になるうえに、コストの上昇と体積の大型化を招いてしまう。

双方向DC/DCコンバータは、デジタル制御方式を採用した。それを実行するリアルタイム・コントローラは「C2000™」である。変換効率については、「アナログ制御方式を採用する一般的なDC/DCコンバータと同程度が得られる」(日本TI)という。つまり、90%程度の変換効率が得られることになる。なお、C2000は、バッテリ(2次電池)の充電制御も担当する。

|

図3 システム構成  双方向DC/DCコンバータやセルモニタIC、電池残量計IC、バッテリ(2次電池)などで構成した。

双方向DC/DCコンバータやセルモニタIC、電池残量計IC、バッテリ(2次電池)などで構成した。

全体のシステム制御には、「Tiva™ C」を使った。 |

「インピーダンス・トラック」技術を使う

今回展示したデモでは、バッテリとして12Vと48VのシステムともLiイオン2次電池を使った。ただし実際の自動車では、「12Vは鉛(Pb)蓄電池が使われる。48Vは、Ni水素2次電池もしくはLiイオン2次電池の最有力候補で、電気二重層コンデンサ(スーパー・キャパシタ)が使われる可能性もある」(日本TI)という。

それぞれのバッテリに対して、セルモニタICと電池残量計ICを搭載した。ただし、セルモニタICは、12Vシステム用と48Vシステム用で型番が異なる。それぞれのバッテリのセル数が異なるからだ。12Vシステム用は「BQ76PL536A」で、48Vシステム用は「BQ76PL455」である。セルモニタICの役割は、各セルの端子電圧や放電電流、温度を監視することや、セル間のエネルギー容量のばらつきを補正すること(セル・バランス機能)、過充電や過放電、過熱からセルを保護することなどである。

電池残量計ICには、12Vと48Vのシステムとも「BQ34Z100」を採用した。このICの特長は、TI独自技術である「インピーダンス・トラック(Impedance Track)」を採用している点にある。セルの充放電電流を積算するクーロン・カウンタ方式に加えて、セルの内部インピーダンスを測定する手法を組み合わせた技術である。極めて高い精度で、セルのエネルギー残量を算出できる。

今回展示した電源/バッテリ・マネジメント・システムは、TIの得意とするデジタル電源技術と電池残量計技術、セルモニタ技術を組み合わせたものだ。いずれも業界をリードする性能を達成できる。それだけに、次世代の自動車にとって、欠かせない技術になるだろう。

|

[関連リンク]

[無料オンライン設計支援ツール]

[おすすめ技術資料]

|

※C2000およびTivaはTexas Instrumentsの商標です。

その他すべての商標および登録商標はそれぞれの所有者に帰属します。