最前線コラム

シミュレーション技術を活用した材料の音響特性開発【日東紡音響エンジニアリング】

1.はじめに

製品の付加価値の一つとして自動車などの輸送機器からOA機器や家電製品など,身の回りの機器にいたる様々なものに静粛性が求められるようになってきている。静粛性を高める方法には「吸音・遮音」などがあり,これらの用途に用いられる材料は音響材料(あるいは防音材料)と呼ばれている。

一方,日東紡音響エンジニアリング㈱では音響材料特性の委託試験や開発のコンサルティングサービスを提供している。そのコンサルティング実績からも,マーケットに投入された新しいコンセプトの音響材料からも一般的に言えることであるが,音響材料として扱うことができる材料が,従来の無機系材料から有機系材料に確実に広がってきていると言えるだろう。

無機系の音響材料の典型的な例はガラスである。細く繊維状に作ればグラスウールのような高性能の断熱・吸音材となり,無機材料ならではとも言える不燃特性から,住宅をはじめとする建築分野で幅広く利用されてきた。一方,有機系の材料は長年,音響材料としての建築分野での利用は限られてきたが,近年は静粛性を求められる量産工業製品,例えば自動車や家電製品で積極的に利用されるようになってきた。本誌の読者の皆様はこのような有機系材料の専門家の方がほとんどと思われ,有機化学の見識が乏しい私の話など釈迦に説法だとは思われるが,様々な形態を比較的自由に作り出せる有機系材料は,音響材料としての自由度も非常に高い。特に軽量化が重要な要素である自動車は,重量増を避けながら形状や複合,積層の工夫によって高い音響性能を確保する必要があり,幅広く有機系材料が使われているのはご存知の通りである。

2.音響材料とは?

音響材料の定義は,実は大変難しい。なぜならば,材料単体での吸音性能,遮音性能で商品性を持たせたものだけが音響材料とは言えないからである。

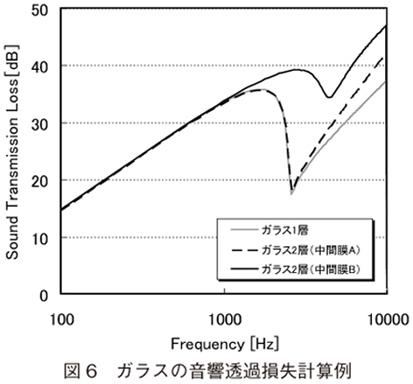

例えば,近年自動車の分野で車内の静粛性確保の手段として広く使われるようになってきたものに,遮音性能を向上させた合わせガラスがある。これは中間膜と呼ばれる材料をガラスの間にサンドイッチし,遮音性能を向上させたものである1)。この技術のポイントはもちろん「中間膜」の設計であるが,ここでよく考えていただきたい。乱暴な言い方をすれば,中間膜は単体では単なる膜であり,音響材料としての価値は低い。ところが,ガラスにサンドイッチし,積層することで従来のガラスにない大変優れた音響材料としての機能を合わせガラスに付加することができた結果,大きなマーケットを獲得できたのである。この例からわかることは,単体の材料だけでなく,様々な材料との組み合わせで音響材料としての機能を発揮させることまで考えると,音響材料としての有機材料の可能性は無限にある。これまで音響材料としての機能を考えてもみなかった素材が,用途と組み合わせによってはすばらしい機能性を発揮するかも知れない。この例は,単体で高い吸音性能や遮音性能を示す材料だけが,音に対して高い機能性を持っているとは限らないことを示している。

3.音響材料に求められる特性

音響材料として最終的に発揮すべき性能として挙げられるものは,「吸音性能」,「遮音性能」,「ダンピング性能」等であるが,すべてを備えた材料,構造を考案することは難しい。また,ほとんどのケースにおいて,音以外の機能性も無視できない。しかし,音響材料に求められる性能と,それをもたらす技術的なポイントを理解しておくことは大変重要である。ここでは音響材料に求められる代表的な性能である吸音と遮音2)について,簡単に紹介させていただく。

図1に吸音,遮音のイメージを示す。「吸音」は,材料に入った音に対する跳ね返ってこない音の強さを表す。これは材料に入った音のエネルギーが熱エネルギーに変換されることによって起こる。代表的な吸音材料として,多孔質材料や板(膜)状材料などがある。多孔質材料は,ウレタンフォームに代表される発泡材料のように,材料の中に多くの細かい空隙があるもののことを言う。この細かい空隙により,音のエネルギーが粘性損失などにより吸音される。板状材料は,音によって材料が励起されて振動することで振動エネルギーが熱エネルギーに変換されることにより吸音される。

吸音性能は「吸音率」という値で評価される。吸音率の測定方法には,音響管インピーダンス管という装置を用いた垂直入射吸音率(ISO 10534-2,JIS A 1405-2 など,測定装置は図2)や残響室法吸音率(ISO 354,JIS A 1409 など)などがあり,それぞれ用途に応じて使い分けられている。

「遮音」は,通り抜けてこない音の強さを表す。材料の形状などにもよるが,遮音性能は質量や剛性,内部損失などによって大きく異なる。遮音に関しては,「質量則」という有名な法則がある。これは一言でいえば重い材料ほど(また,同じ材料であれば周波数が高い音ほど)音を遮る能力が高いというものである。従来から建築物の遮音性能は,基本的にこの質量則を基本として設計されてきた。

遮音性能は「音響透過損失」という値で評価される。音響透過損失の測定は,残響室-残響室(ISO 140-3,JIS A1416)あるいは残響室-無響室(ISO 15186, JIS A 1441)など2つの室の間に試料をセットして測定する。近年では,図2のような音響管を用いた測定方法も一部規格化されている。

4.材料の音響特性の予測

冒頭で積層構造により高い遮音性能を発揮する合わせガラスの例を紹介したが,このような全く性質の異なる素材を積層させた材料の音響特性の予測は技術的には大変難しい。使われる材料としても,例えば構造的に言えば,非通気だったり,発泡しある程度通気性を持たせた多孔質材料だったり,また力学的な特性としてはどの程度の弾性あるいは内部減衰を持たせるかなど,様々な形態が考えられる。音は材料内の骨格と空隙を伝搬するため,材料構造によって異なる音の伝搬モデルを考慮する必要があり,さらに積層材料の場合にはそれぞれの材料の境界での音の振る舞いを正確に記述することが,正しく音響特性を予測することにつながる。

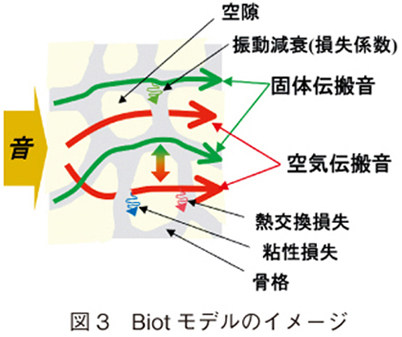

有機材料では様々な成型が可能であるが,歴史的に音響性能の予測が難しかったのはウレタンフォーム等の発泡材に代表される多孔質弾性体である。これは,有機系材料で作られる発泡構造が吸音材料として用いられるようになった歴史が浅いことももちろん関係していると思われるが,技術的には多孔質弾性材料中では音が骨格と空隙の両方を伝搬し,しかも両者の相互作用があるために,従来の予測手法では正しく音の伝搬をモデル化できず,結果としてよい精度で吸音・遮音性能を予測できなかったためである。これに対して高い精度で多孔質弾性材の吸音・遮音性能の予測を実現しているのが近年,吸音・遮音性能の予測に用いられるようになってきた「Biot(ビオ)モデル」と呼ばれる音の伝搬モデルである3)。Biotモデルにおける材料内の音波伝搬のイメージを図3 に示す。図にあるように,材料に入った音は空隙部分を空気伝搬音として伝搬し,骨格部分を固体伝搬音として伝搬する。空気伝搬音は骨格との粘性損失や熱交換によりエネルギーが失われ,固体伝搬音は内部損失によりエネルギーが失われる。さらに伝搬過程において,空気伝搬音により固体伝搬音が励起されるなどの両者の相互作用も表している。

Biotモデルでは材料中の音波の伝搬(空隙を伝わる空気伝搬音と骨格を伝わる固体伝搬音およびその相互干渉)を表す際,特有の「材料パラメータ」が必要となる。そのうちのいくつかはBiotモデルに特徴的なパラメータであり,例えば,迷路度(tortuosity)や流れ抵抗(air flowresistivity),多孔度(porosity)などがある。これらのパラメータは,測定にも特殊な装置が必要となる。

5.音響特性予測ソフトウェア STRATI-ARTZ

当社が開発,提供している音響材料開発のためのソフトウェアとその周辺サービスについて紹介する。

積層構造にて吸音材,遮音材を設計する場合,どのような組み合わせで層構造を形成すればよいかが大きな課題となる。闇雲に数多くのサンプルを試作し,片っ端からその音響性能を計測して検証する手法は現代的ではない。開発エンジニアにとっては,過剰なプロトタイピングはコスト的にも避けたい工程であろう。一方,CAEによるシミュレーションでかなりの部分まで検討ができれば効率的な開発ができるが,問題はその精度である。

音響材料の性能を予測するシミュレーション技術は,一部に例外的に難しい材料はあるものの,現在ではかなりの精度で積層構造の吸音・遮音特性が予測できるようになった。当社の「STRATI-ARTZ(ストラティ・アーツ)」4)5)は,様々なタイプの材料を仮想空間上で積層させ,その音響特性を予測できるソフトウェアである。ただ,留意しなければならないのは,精度の高い予測を行う上では,正確な材料パラメータが必要になる点である。前述のBiot モデルでも説明したように,測定には特殊な装置が必要になり,しかも測定自体も容易でない。そこで当社では,材料パラメータの依頼試験業務と並行して,市場に流通している様々な音響材料の材料パラメータを当社研究所で測定し,STRATI-ARTZユーザーの皆様にデータベースとしてご利用いただくサービスを展開している。せっかく精度の高い予測手法とソフトウェアがあるにもかかわらず,パラメータの入手が難しいという問題が解決でき,音響材料開発にすぐに利用できる。

6.モデル事例

最後にSTRATI-ARTZ を用いて材料の音響特性を予測した事例を紹介する。

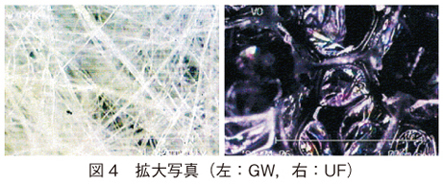

最初に,従来の無機系材料の代表的な吸音材であるグラスウール(GW,密度48kg/m3)と有機系材料のウレタンフォーム(UF,密度40kg/m3)の吸音率の予測例である。両者の密度はほぼ同じであるが,材料の骨格構造および力学特性が全く異なる。拡大写真を図4に示す。左がGW,右がUF である。GWはガラス繊維の集合体であるのに対し,UFは骨格と膜から構成されている。この膜がほどほどに破れていると,内部で適度な損失が発生し,高い吸音率を得られる。予測計算に必要な材料パラメータは当社の測定設備で測定し,データベースとしてユーザーに提供しているものである。

自動車業界では最近,ハイブリッド車(HV),電気自動車(EV)が普及しつつあり,それに伴って,特に高周波騒音の対策が必要となっているなど,要求される音響性能も変化している。ここで両者の同一厚さでの垂直入射吸音率をSTRATI-ARTZで計算した例を図5に示す。両者は密度がほとんど同じであるにも関わらずかなり異なる吸音性能を示しているのがわかる。GWではそれほど高い吸音率が得られていないにも関わらずUF(現行品)では3000Hz 付近にピークを持つ吸音特性を得ることができている。これに対して,通気を少し変化させたものが図中の改良品である。ほんの少しの通気性の変化により,広い周波数帯域で高い吸音率を持つ全く別の吸音材を開発できることが示されている。無機系の材料の場合,密度くらいでしか材料パラメータを変化させることができないが,UFのような有機系の材料の場合,セルの大きさや膜の破れ具合,あるいは骨格の剛性などにより,音響特性に影響する材料パラメータを幅広く変化させることができるので,うまく設計すればニーズに合った吸音性能を持つ材料を提供できる可能性が非常に高いといえる。

続いて,冒頭で紹介した合わせガラスの計算例を示す。図6は全体の厚さが等しく中間膜の有無による音響透過損失の違いを示したもので,鋭い音響特性の落ち込みは,音を知る技術者の間では「コインシデンス効果」と呼ばれる広く知られた現象である。これに対して,図中の中間膜A,Bは中間膜の物性値を変化させたものである。これからわかるのは,中間膜の物性によっては,コインシデンス効果が現れる周波数近辺の遮音性能を大きく改善することができることがわかる。ところが,中間膜は何でも良いわけではなく,設計を誤ればほとんど効果が見られなくなる。

このほかにも,最近では自動車の車体を鉄から樹脂(CFRP)へ置き換える動きもある。新材料の音響的な性能についてはこれから明らかになっていく部分が多いと思われるが,新たにエポックメイキングな音響材料やこれまで考えもしなかった用途が開発されるかも知れない。

7.おわりに

設計次第で様々な構造,物性を持つ材料を生み出せる有機系高分子材料が様々な分野で新しい音響材料として用いられる動きは,今後ますます加速すると思われる。その際,本稿でご紹介したような音響材料特性予測のシミュレーション技術を活用することで,開発を大幅に効率化できる。また現在では,技術的に予測が難しい材料も確かに存在する。我々も新たな予測手法の確立に向けた研究開発を進めている。

本稿により,読者の皆様が材料の音響性能に興味を持っていただき,これからの音響材料の開発,評価に少しでもお役に立てれば幸いである。また,日東紡音響エンジニアリングではSTRATI-ARTZの他にも多くの音に関する計測器,サービスを展開中である。ご興味を持たれた方はぜひ下記までお問い合わせいただければ幸甚である。

・参考文献

1)例えば,積水化学工業 SLEC ウェブサイト

http://www.s-lecfilm.com/index.html

2)前川,阪上,森本,“建築環境音響学 第2 版”,共立出版 2000.

3) J. F. Allard, N. Atalla,“ Propagation of Sound in Porous

Media: Modelling Sound Absorbing Materials second

edition”, Wiley 2009.

4)日東紡音響エンジニアリング ウェブサイト

http://www.noe.co.jp/pickup/sta.html

5)日東紡音響エンジニアリング ウェブサイト

http://www.noe.co.jp/product/pdt3/sta/index.html

[日東紡音響エンジニアリング株式会社 システム事業部]

(Polyfile3月号より転載)