最前線コラム

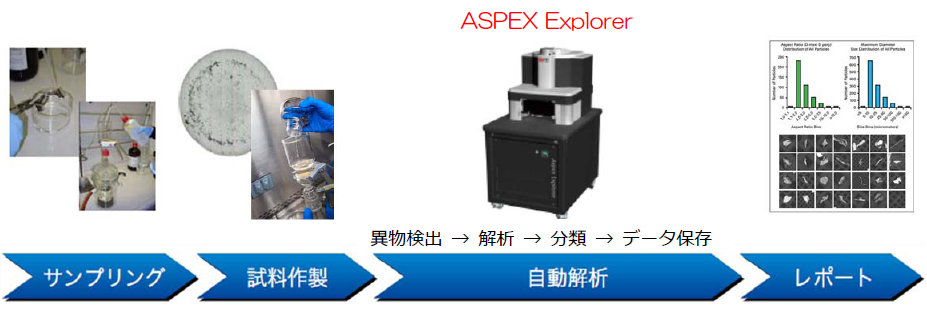

自動車製造における清浄度管理 Aspex Explorer 異物自動解析SEM【極東貿易】

Aspex Explorer 異物⾃動解析SEM

|

⾃動⾞製造における清浄度管理 |

異物の検出から、サイズ計測、元素解析までを完全⾃動化!

自動車産業が新技術で変化するのにあわせ、製造会社でもタイムリーで正確、且つ高品質なモノ作りがますます重要となっています。

産業の発展により、ブレーキシステム、燃料噴射ノズル、パワーステアリングポンプ、及び流体ホースといった自動車部品にも厳しい清浄規格が導入されています。

部品の表層に塗布されるコーティングの粘着性にも清浄状態により影響を受けます。

こういった問題に対して重要なのは、各部品に対して適切な清浄度を設定し、管理していくことです。

今日、自動車部品の清浄度を測定する方法はいくつか存在しますが、いずれも粒子の重量や粒子径といったパラメータしか計測できません。1つのパラメータからでも製造工程において何が起こっているかを知る手掛かりにはなりますが、それは異物の発生源を知る上で決定的なものにはなりません。

また、多くの場合、企業は、異物の発生源を調査する場合、データや人的リソースが限られています。

1回の測定で原因究明の為に必要な全ての情報を取得することは出来ないでしょうか?

また、その測定を解析ラボではなく製造現場で行うことは出来ないでしょうか?

なぜ清浄度管理が重要か

自動車部品に混入する異物発生源は多種多様で、内部的な要因の場合もあれば、外部的な要因の場合もあります。

内部要因の異物としては、(a)製造中に発生した機構材料の破片、(b)砕けやすい部品の分解や欠け(例えば、加工バリの残留物)、(c)摺動機構との摩擦により発生した摩耗屑、が挙げられ、外部要因の異物としては、(a)製作工具や製作工程内で発生する残渣、(b)潤滑油に含まれる汚染物質、(c) 外部環境からの混入物、などがあります。

部品の清浄度管理は、市場における自動車部品の不具合発生率(10,000マイル走行後の故障率)を減らすうえで有効であると証明されています。近年、ある大手の自動車会社では、清浄度管理の取り組みにより、市場における故障率を大幅に低減させたという事例があります。

部品の清浄度は表面処理にも影響を与えます。表面処理やコーティングを施すには表面に異物等の残留物がないことが前提となります。残留物があれば、異物との化学反応により本来の性能を発揮することが出来なくなりクラック、剥離など部位を保護できない問題が生じます。

異物発生源の範囲が広がり自動車部品の基準が厳しくなるなかで、多くの製造会社が清浄度管理が重要であることを認識しています。

清浄度管理はコスト削減と密接に結び付きがあります。また、ISO (International Organization of Standards) では、16232-07の規格が策定されました。

今後は標準規格を守ることにより製造会社とその顧客間の信頼関係を築けることでしょう。

ヨーロッパ、アメリカの製造会社ではISOの委任を遵守して自動車業界をリードし、自動車部品の清浄度を決める為の革新的な技術を生み出しています。

今日の清浄度測定手法について

現在、自動車部品の表面に付着した異物測定するうえで様々な手法が存在します。まずはそれぞれの手法について、その特徴と利点を理解する事が重要です。

バルク|重量測定テスト

バルク|重量測定は、洗浄前の部品から採取したフィルターの重量と、洗浄後の部品から採取したフィルターの重量の差分を計測して異物を定量化する手法です。

一般的には、アッセンブリー部品の一部を洗浄して、予め重量を計測しておいたフィルターでろ過します。乾燥後、ろ過したフィルターの重量計測を行い、採取された残渣の全質量を特定します。得られた情報から、技術者が設計変更をしたり工程管理を改良します。

この手法では、残渣の総量しか分からないといった制限があります。個々のサイズ、形状、組成の情報が明らかになることはありません。バルクによる手法は短期間で容易に導入することは出来ますが、製造の品質改善や不具合の再発防止の対策には十分とは言えません。

パーティクルカウンタ

バルク測定の次の選択肢として、粒子フローカウンタによる測定があります。流体中に粒子を分散させることで、フローセルを通過した粒子を光学又はレーザーセンサで検出する手法です。1秒間に数千個の粒子をカウントしサイズ分布のグラフを作成します。

パーティクルカウンタには制限があります。というのもパーティクルカウンタでは、粒子は完全な円形と仮定して計測しているからです。部品の表面に円形の異物が付着していることはむしろ稀です。各パーティクルカウンタのメーカーは、様々なアルゴリズムを用いて、円相当径として測定結果を算出することが多く、別の装置のパーティクルカウンタの測定結果と比較することが難しいとされます。また、オイル中の空気や水分が測定結果に影響を及ぼすこともあります。

パーティクルカウンタは特定の粒子を監視する上では優れた手法ですが、自動車部品に付着するような複雑な粒子群を捉えるには十分ではありません。

光学顕微鏡

光学顕微鏡を用い、オペレータが個々の異物を観察してサイズを計測する手法です。

容易に行える手法ですが、操作の手間と時間を要する点が問題となります。

近年、光学顕微鏡はコンピュータ化が進んでおり、カメラと電動ステージを顕微鏡に装備しソフトウェアによる動作により自動異物検出とサイズ計測をし、さらに処理が行えるようになっています。マニュアルの操作に比べて速く結果を出すことが可能であり、多数の異物の分布を測定するうえで実用的手法となっています。

SEM / EDX – 自動化された清浄度管理手法

光学顕微鏡の技術を用いることで異物サイズと形状は分かりますが、発生源を知りたい場合はどのような方法がありうるでしょう?

異物の発生源が分かれば即座に工程改善に着手することができて、最終的には市場の故障を低減させることにつながります。また、コーティングの剥がれの要因となる異物の手掛かりを掴むことも可能となります。

異物のサイズ、形状、化学組成の測定が、製造現場において、自動で短時間で出来たら素晴らしいと思いませんか?

昔から走査型電子顕微鏡(SEM:Scanning Electron Microscope)といえば、専門オペレータがマニュアル操作する画像機器として知られていますが、最近のSEMはよりコンパクトで、操作が簡単なものに進化しています。

走査型電子顕微鏡(SEM)に専用のエネルギー分散型X線分析法(EDX:Energy Dispersive X-ray Spectroscopy)を用いた検出器を組み合わせ、より迅速な形状測定と組成解析を行うことを可能としたのがFEI社の ASPEX Explore です。

EDXによって異物の組成を特定することができるので、サイズと形状の情報だけでなく汚染源の化学組成も監視する事が可能になります。

FEI社のASPEX Explore 異物自動解析SEMは、SEMとEDXのコンポーネントをいっしょにしたハードウェア構成なので操作がシンプルで、自動車産業の用途に対してもよりコンパクトで堅牢な装置の提供が可能です。

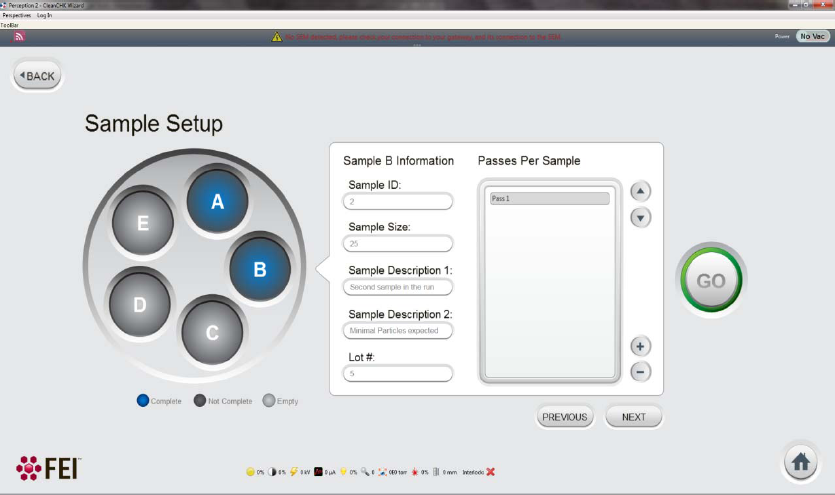

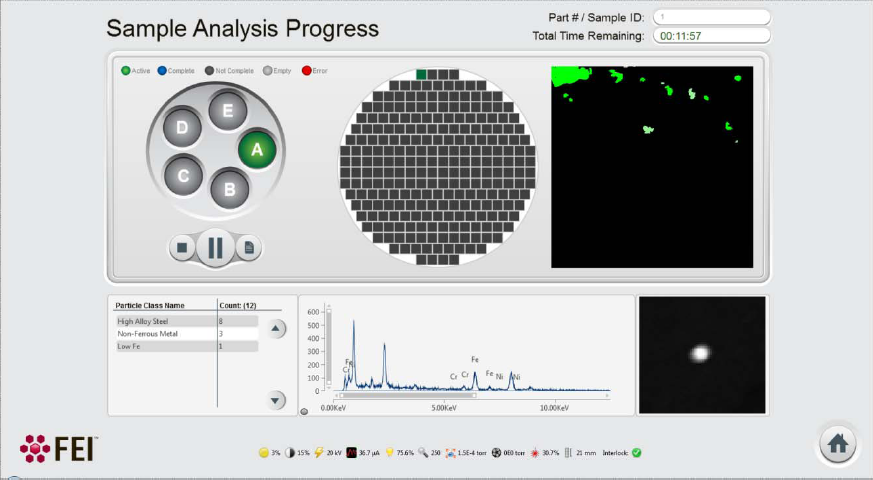

ユーザーが装置にサンプルをセットし、解析をスタートさせれば、レポート出力できるまで完全自動で解析を行うようプログラムされています。あらかじめ設定した解析レシピを呼び出し、たった4つのクリックで解析をスタートさせることが可能です(図1参照)。

図1 CleanCHKソフトウェア セットアップスクリーン

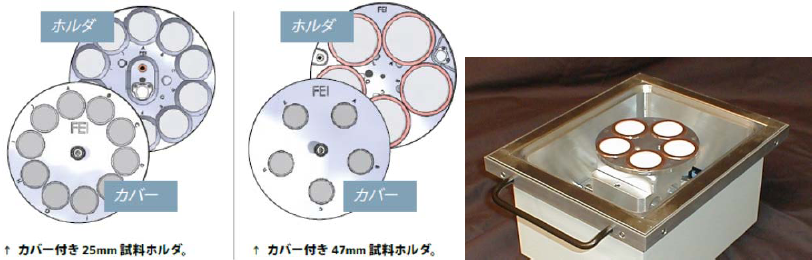

ASPEXの試料準備は、重量解析や光学解析のものと似た方法をとります。

直径25mm、もしくは47mmのフィルターを用いて洗浄部品から採取された異物をろ過します。フィルターは乾燥させたあと、ホルダにセットして解析をスタートさせます(図2参照)。

図2 試料ホルダ、及びホルダをセットしたステージ(右側)

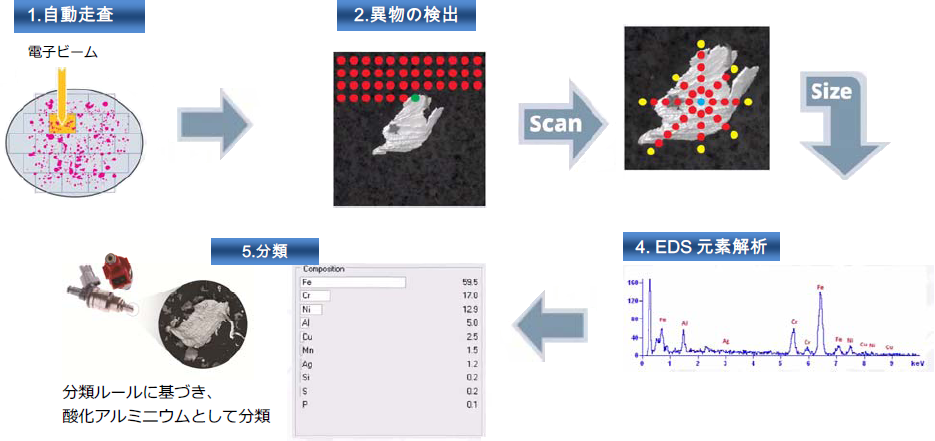

解析は、はじめから高解像度の画像を取得するのではなく、まずは粗いステップで連続的に視野全体を走査し、異物を探しながら、次の視野、次の視野へと移動します。

走査した場所に異物があれば、ビームで走査したときの信号が設定した値を超え、検知されます。検知後はすぐサイズ計測が開始されます。そのときに同時にEDXで分析して異物の化学組成情報も収集します。

この一連の作業が自動で行われ、粒子ごとにサイズ、形状、組成情報を取得しながら、数千という異物をわずか数十分で解析を行うことができます(図3,4参照)。

また、異物情報はユーザーが設定した仕分けルールに基づき、種類ごとに分類されます。

例えば、ユーザーがステンレス鋼の異物を調査対象とする場合、ステンレス鋼の含有元素の情報を基に異物を分類することが出来ます。これらの異物は、グループ化したり、指定されたクラスとしてレポートすることも可能です。

更に必要に応じて、異物のあった座標まで移動させて、再度マニュアル解析を行うことも可能です。

図3 異物の検出、サイズ計測、組成解析、分類

図4 自動解析中のモニター表示

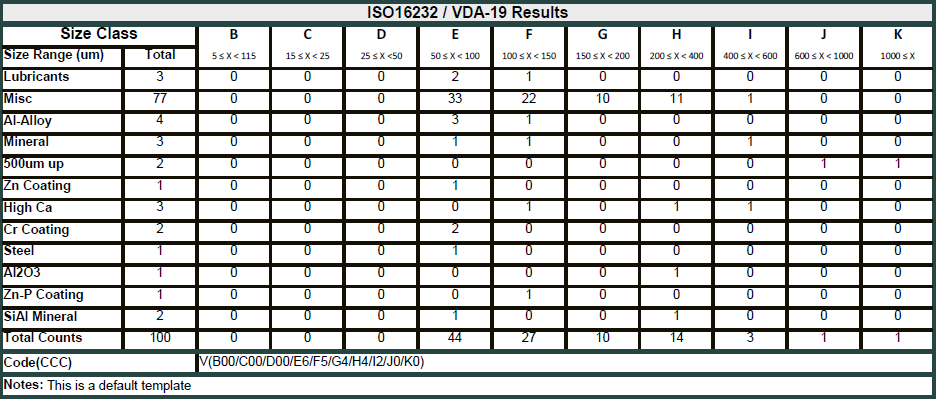

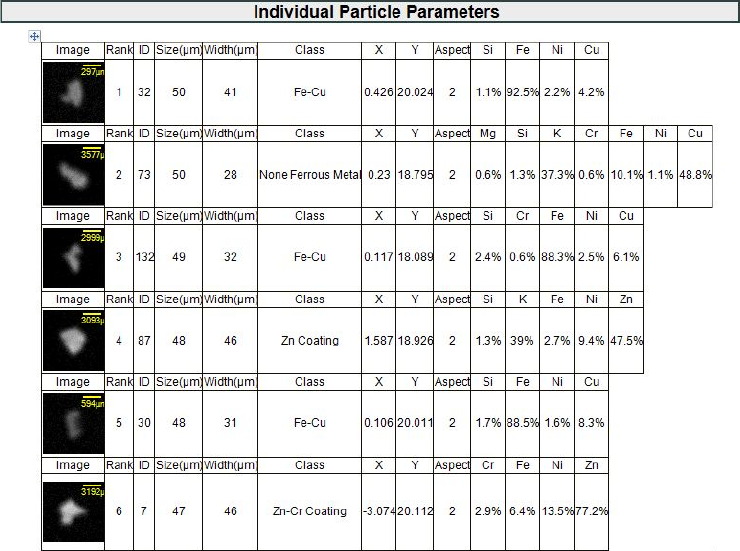

図5は、ルール分類された異物分布と、ISO16232 に準じてクラス分けしたレポートの例です。図6は、粒子毎の画像、サイズ、組成情報が並んたレポートとなります。

なお、長期に渡り清浄度管理モニタが行えるよう、データベースには全解析データが保存されています。

図5 レポート例

図6 粒子毎の画像、サイズ、組成情報

より小さく軽いものを、より早く、という要求が増す中で、部品の清浄度管理はますます重要となり、汚染物質に対するより厳しい取り組みや異物の発生源を迅速に特定する手法が求められています。従来の清浄度管理手法では、異物数を示すことは出来ますがその発生源を特定するための鍵を提供することは出来ませんでした。

FEI社のASPEX Explore 異物自動解析SEMは、迅速で自動化された品質管理手法を提供いたします。統計データから得られる情報は、工程改善や汚染リスクを減らすための確固たる基盤となります。

各種PDFダウンロード

- ASPEX Exploreスペック [942KB]

- ASPEX Explore異物自動解析SEM [804KB]

- CleanCHK Brochure [1.35MB]

- CleanCHK demo report [264KB]

- 【最前線コラム】⾃動⾞製造における清浄度管理 Aspex Explorer 異物⾃動解析SEM [1.26MB]

新素材部

〒100-0004

東京都千代⽥区⼤⼿町2-2-1 新大手町ビル7階

TEL 03-3244-3755

E-mail : amd.hp01@kbk.co.jp

URL: http://www.kbk.co.jp/