Topics トピックス/リリース

2024.12.27

全固体電池の粉体材料とドライプロセスの評価をグローブボックス環境で実現するオールインワンソリューションを発売【HIOKI】

2024年10月29日

全固体電池の粉体材料とドライプロセスの評価を

グローブボックス環境で実現するオールインワンソリューションを発売

HIOKI(日置電機株式会社:長野県上田市、代表取締役社長:岡澤尊宏)は、電気自動車用全固体電池の研究開発市場に向けて「粉体インピーダンス測定システム」を2024 年10 月29 日より提供開始したことを発表いたします。

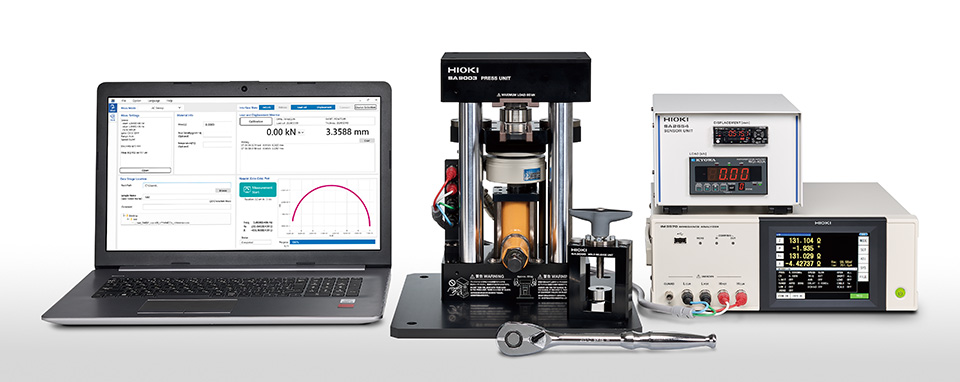

粉体インピーダンス測定システム |

このシステムは、全固体電池材料の評価とドライプロセス(*1)の検証に不可欠な主要パラメーターを同時に測定することで、材料評価の安全性とコスト効率を大幅に向上させます。小型のプレスユニットと複数の計測ユニット、および統合ソフトウェアから構成され、グローブボックス(*2)内で測定が完結します。そのため作業の安全性向上と、また吸湿による測定対象の変質リスクを低減することが可能です。また、評価コストの削減だけでなく作業時間も短縮されるため、実験の試行回数を増やすことが可能になります。

作業効率の向上と多くの機能を持つ粉体インピーダンス測定システムは、電気自動車用の全固体電池の研究にとって革新的なツールとなることが期待されます。

*1 ドライプロセス:溶媒を使用せず、粉体材料を直接加工して電極を作製する製造方法。

*2 グローブボックス:実験環境を外部から隔離する小型の密閉室。隔壁についたグローブにより内部で安全に手作業することが可能。

■開発の背景

バッテリー式電気自動車(BEV)は、持続可能な世界のエネルギー消費を実現するための重要なソリューションです。現在、航続距離の延長、充電時間の短縮、車両コストの削減、そして安全性の向上などを焦点にして、次世代バッテリーの研究開発が進められています。こうした革新的な技術の中で、現在の電池の限界を克服する有望な代替技術として、全固体電池が注目されています。

全固体電池の研究では、硫化物系、酸化物系、ハライド系、ポリマー系などのさまざまな材料が検討されています。とりわけ硫化物系やハライド系などの材料を用いた全固体電池は、電極作成において高温での処理が不要で高性能なため、早期に大量生産への適用が期待されています。

これらの有望な材料は、安全に取り扱うために管理された環境を必要とします。たとえば硫化物系材料の粉体は、湿気に触れると有害なガスを放出するため、グローブボックス内で作業しなければなりません。またハライド系材料の粉体は、空気中の水分による変質を避けるため、ドライチャンバー(乾燥室)を必要とします。

こうした課題を解決するため、当社はグローブボックス内に設置できる小型のプレスユニットを含む、オールインワンの測定システムを開発しました。このシステムは材料の評価に必要な複数のパラメーターを同時に測定できるため、全固体電池の試料作成から測定までのすべてのプロセスを管理された環境の中で完結できます。当社は全固体電池の開発支援により、安全で高性能、持続可能性のあるBEV の普及を促進し、世界的な再生可能エネルギー利用の推進を目指します。

■製品の特長

1. インピーダンス、厚さ、圧力の同時測定

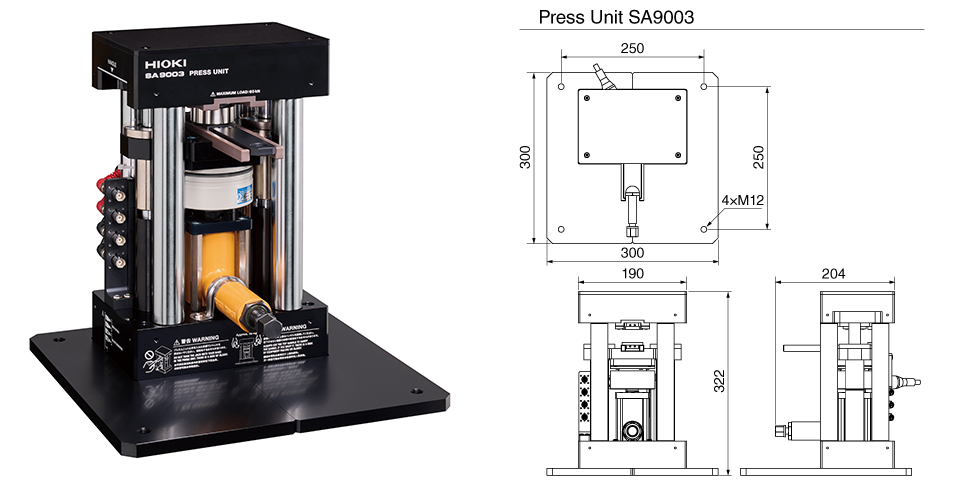

全固体電池の電極作成方法のひとつに、粉体の圧縮があります。最大プレス圧764 MPa(電極直径10mm)のプレスユニットSA9003 は、お客様が求めるプレス圧を確実に実現します。このシステムは、粉体の圧縮状態を制御しながら、インピーダンス、厚さ、圧力を同時に測定できます。これらの測定値をもとに統合ソフトウェアが分析を行い、かさ密度(*3)、イオン伝導度(*4)、および導電率の関係性を知ることができます。柔軟性に優れ、密着性を持ち、割れにくい固体電解質の開発や、最適な正極合材の配合比の把握に貢献します。

*3 かさ密度:粉体の質量をかさ体積(粒子間の空隙を含む体積)で割った値。粉体圧縮成形の指標として用いる。

*4 イオン伝導度:物質中でのイオンの流れやすさを表す尺度。値が大きいほど電流が流れやすいことを示す。

非常にコンパクトに設計されたプレスユニットSA9003(単位:mm) |

2. 研究環境を最適化するコンパクトな計測システム

プレスユニットは非常にコンパクトに設計されているため、グローブボックス内に簡単に設置でき、しかもボックス内の貴重な空間を圧迫しません。これにより充填から圧粉、測定に至るすべてのプロセスにおいて、材料は決してグローブボックスの外に出ることはありません。管理された環境下での実験により、有害なガスの発生、水分による変質の懸念、取り出し作業の時間などから研究者を解放します。

グローブボックス内に設置されたプレスユニットSA9003 |

3. 評価コストを劇的に削減して実験の試行回数を増やす

全固体電池の開発では、圧力や材料混合比など条件を変えながら多くの実験をする必要があります。従来はグローブボックス内で圧粉を行った後で特性評価のために試料を外部に取り出す必要があり、条件ごとに試料を消費していました。当社の粉体インピーダンス測定システムはグローブボックス内で全ての作業を行うことでこのプロセスを合理化し、作業効率を大幅に向上させます。電極とプレス機構を一体化したことで、単一試料を連続した複数のプレス圧条件で測定することが可能となり、材料の使用量削減と実験試行回数を増やすことが期待できます。

■主なアプリケーション

・自動車産業に必要とされる全固体電池やドライプロセスの研究開発

・各種バッテリーセルに最適な粉末材料の混合比と、プレス圧の最適化に関する研究

・公的研究機関、企業の研究開発部門、大学、自動車業界、化学業界における次世代バッテリー技術の研究

【本件に関するお問い合わせ先】

プロダクトマーケティング部 木本、郡

TEL:0268-28-0555(代表)

記載されている情報は本文章発行日現在のものです。予告なしに本文章に記載の情報は変更になる場合があります。本文章で使用している会社名および製品名は、各社の登録商標もしくは商標です。

日置電機株式会社 ホームページはこちら