ニュース

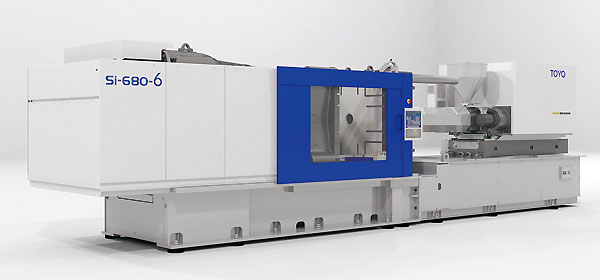

最新電動射出成形機 『Si-6シリーズ 大型機』 を開発【東洋機械金属】

2013年7月3日

日立グループの東洋機械金属㈱(兵庫県明石市 社長 片山三太郎 以下 TOYO)は、 4月に発表した電動サーボプラスチック射出成形機の新機種「Si-6(シックス)シリーズ」において、新たに大型シリーズ3機種を開発し7月8日より受注を開始する。

Si-6シリーズは、「スマートモールディング “プラスチック射出成形をよりシンプルに、スマートに”」をコアコンセプトとして、4月に型締力280トンから450トンの3機種を第1弾としてリリースした。

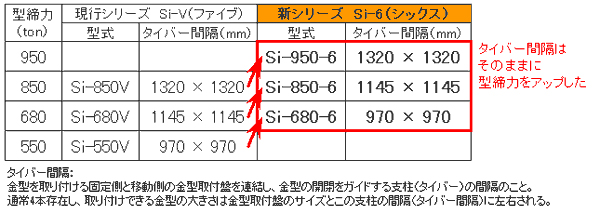

今回第2弾として追加ラインアップするのは、型締力680トンのSi-680-6、同850トンのSi-850-6と950トンのSi-950-6の大型3機種。最大の特長は、現行Si-V(ファイブ)同等機種から型締力をワンサイズアップさせたことである。

例えば、現行Si-Vシリーズ最大機種は型締力850トンのSi-850Vであるが、新シリーズではこれを価格は据え置いたまま950トンにワンサイズアップし、Si-950-6とした(下表太枠部分)。これは元々TOYOの金型取付盤がワイド仕様であったことで実現できた改良である。

これにより、850トンクラスの価格で950トンを購入いただくことができる。また、そこまでの型締力を必要としない場合でも、余裕を持って成形できるため装置にかかる負荷が少なく、機械の長寿命化が期待できる。

Si-680-6~950-6 の特長

1. ダウンサイジング

現行シリーズのラインアップから型締力をワンサイズアップした仕様により、機械長はもとより、据付面積そのものを大幅にダウンサイジングしている。

・ 現行機種Si-850Vと新機種Si-850-6の比較では、機械長-1234mm(-10%)、設置面積-6.4㎡(-20%)と、小型化を実現。

・ 新設計の射出機構によって、ワンサイズ下の現行機種(Si-V)と比較してもなお、大型3機種の平均で約3.5%新機種の機械長が短くなっている。工場の省スペース化、リプレイス時のレイアウトの容易性向上に貢献。

2. 型締機構の改良

(1) 高速トグルの採用

・ 大型シリーズでは新設計の高速トグル機構を採用したことで、型開閉時間を短縮、ハイサイクル化を実現した。

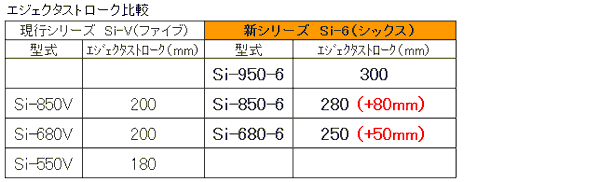

(2) 長ストロークのエジェクタ機構

・ 大型機の対象成形品の中でも、コンテナや容器類の”深物”製品に対応するべく、エジェクタの突き出しを長ストロークに設定(下表)。

(3) 最適型締を実現する「Vクランプ」型締機構

・ 京都大学との共同開発により完成した、V字形の新型トグル機構「Vクランプ」による、センタープレス効果で、均一な型締力分布を実現。また、ハイサイクル化に対応。

・ 同じく京都大学との共同開発により、高剛性化とスリム化を実現した金型取付盤を搭載。高速エジェクタによりハイサイクル効果を補完。

3. 最新制御 SYSTEM 600

Si-6シリーズより採用の新制御システム。4月に発表した中型シリーズ、今回の大型、そして今秋発表予定の小型シリーズ共通の制御システムである。

(1) 見やすい、使いやすい、15インチLCDタッチパネル

・ 画面デザインを一新。グレーベースの見やすい画面で視認性が向上。

・ 画面が大きくタッチしやすい15インチLCDタッチパネルにより操作性を向上。また、LCDは水銀レス、かつ、LEDバックライトの採用で省エネにも貢献。

(2) 安全規格グローバル対応

・ 従来、各々の国や地域ごとにあった安全規格対応仕様に共通のベース仕様を設定することで、リードタイムの短縮、コストの低減を実現。

(3) 大切な金型を守る高精度の型閉監視

・ 独自開発のHSP金型保護制御により、僅かなトルクの変動を検知し型閉動作を停止、成形品の挟み込みによる金型事故を未然防止。

(4) トラブル原因の探索に有効な「診断機能」

・ トラブル発生時点の各種のデータを自動記録、トラブル原因の特定に有効。

・ お客さまが入力された成形条件から問題点を自動でピックアップし、画面上でアドバイス表示。

4. 省エネ・環境性能の向上

(1) 加熱筒に保温カバーを標準装着

・ Si-6全機種の加熱筒に保温カバーを標準装着。型締力280トンクラスにおいて、ヒータ消費電力量55%(*1) 削減。

(2) 消費電力表示機能

・ Si-6全機種に省エネ推進に有効な消費電力表示機能を標準装備。本機能は、プリセットした時点からの総電力を算出し、「総積算消費電力」、「1時間当たりの消費電力」が切替表示できる。また、「換算レート」機能によって設定したい単位(円、ドル、CO2排出量、他)で計算表示させることもできる。この「見える化」により、エコ意識の向上、省エネ活動の推進に貢献。

(3) 食品容器生産に対応する機械グリースを独自開発

・ 食品容器など衛生管理の必要な成形に有効なプラスターグリース H1-2を開発。

・ プラスターグリース H1-2はNSFインターナショナルにて「H1」(*2)に認定登録。

5. メンテナンス性の向上

(1) Si-280-6以上では、加熱筒周りのノズルタッチロッドを廃し、ノズル、加熱筒のメンテナンス性が向上

・ 高精度のノズルタッチ制御によって正確なノズルタッチを実現した。加熱筒周辺のロッドをなくしたことで、スクリュー交換をはじめ作業性が向上。

(2) スクリューメンテナンスを容易化

・ ワンタッチ化したノズルヒータ・熱電対を標準装備。加熱筒周辺の作業軽減に貢献。

(3) その他

・ 機体カバーの分割軽量化、カバー取付方法の改良によるボルト点数の低減など細かなメンテナンス性にも配慮。

6. その他

初年度販売目標は、Si-680-6からSi-950-6までシリーズ3機種合わせて200台を見込む。

型締力230トン以下の小型シリーズについては、今秋をめどにラインアップを予定している。

*1 ABS樹脂成形においてSi-280V 2012年製との比較

*2 NSFインターナショナル : 米国に本部を置く、中立的立場で公衆衛生機器に関して試験認定を行う国際的な公益団体。

H1 : 偶発的に食品に触れる可能性がある箇所で使用可能なグリース

掲載されている情報は、発表日現在の情報です。閲覧日の情報とは、異なる可能性がございますので、あらかじめご了承下さい。

東洋機械金属株式会社ホームページはこちら