ニュース

最適設計により金属3Dプリンティングの熱変形を低減させる手法を開発【早稲田大学】

2021年11月9日

最適設計により金属3Dプリンティングの熱変形を低減させる手法を開発

発表のポイント

・金属3Dプリンティングは成形品が熱変形により大きく反るという問題点がある。

・造形対象の内部に中空構造を最適設計し、形成することによって、金属3Dプリンティングの熱変形を

低減することに成功した。

・本手法は、熱変形の影響を大きく受ける大型構造物の成形に活用されることが期待される。

早稲田大学理工学術院の

竹澤 晃弘(たけざわ あきひろ)

准教授らの研究グループは、金属3Dプリンティングにおける熱変形を低減させる手法を開発しました。

近年、次世代の加工技術として金属3Dプリンティングが注目を集めており、試作のみならず量産最終製品にも使用されるようになっています。しかし、金属3Dプリンティングは成形品が熱変形により大きく反るという問題点があります。本研究では、造形対象の内部にラティス構造※1と呼ばれる中空構造を最適設計し、形成することによって、金属3Dプリンティングの熱変形を低減することに成功しました。

現在金属3Dプリンティングによって、ロケットノズルのような大型成型品の開発も試みられていますが、成形品が大型化されるほど、熱変形の問題も深刻になります。本研究の熱変形低減手法はこのような問題を解決し、より大型の構造物の成形において活用されることが期待されます。

本研究成果は、2021年11月6日(土)にエルゼビア社の『

Additive Manufacturing

』のオンライン版で公開されました。

論文名:Optimally Variable Density Lattice to Reduce Warping Thermal Distortion of Laser Powder Bed Fusion.

(1)これまでの研究で分かっていたこと

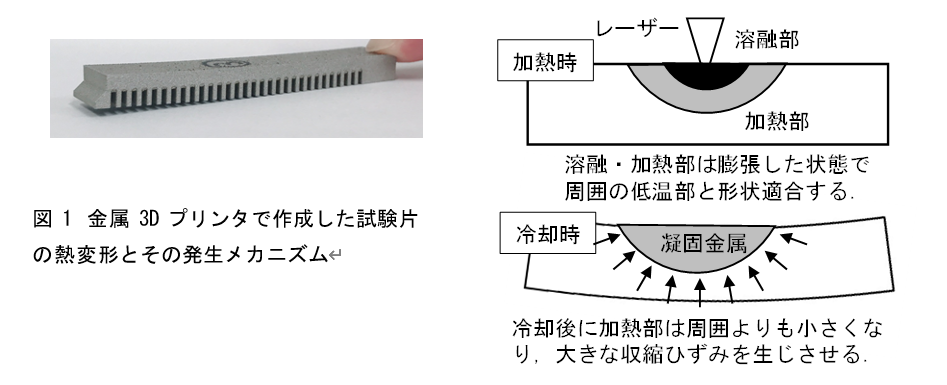

近年、次世代の加工技術として金属3Dプリンティングが注目を集めており、試作のみならず量産最終製品にも使用されるようになっています。しかし、金属3Dプリンティングには成形品が熱変形により大きく反るという問題点があります。最も普及している金属積層造形法であるレーザー式粉末床溶融法では、薄く敷き詰めた金属粉をレーザーで溶融凝固させるというプロセスを繰り返し、三次元構造を形成しますが、溶融凝固した箇所には大きな収縮ひずみが生じそれが反りの原因となります(図1参照)。

|

このような熱変形の対策としては、造形時に予備加熱をして溶融時と冷却時の温度差を小さくするというハードウェア的アプローチと、レーザーの走査パスを工夫するというプロセス的アプローチが知られています。しかし近年、その二つに加え、造形対象やサポートの形状を工夫することで熱変形が低減できることがわかってきました。

(2)今回の研究で新たに実現しようとしたこと、明らかになったこと

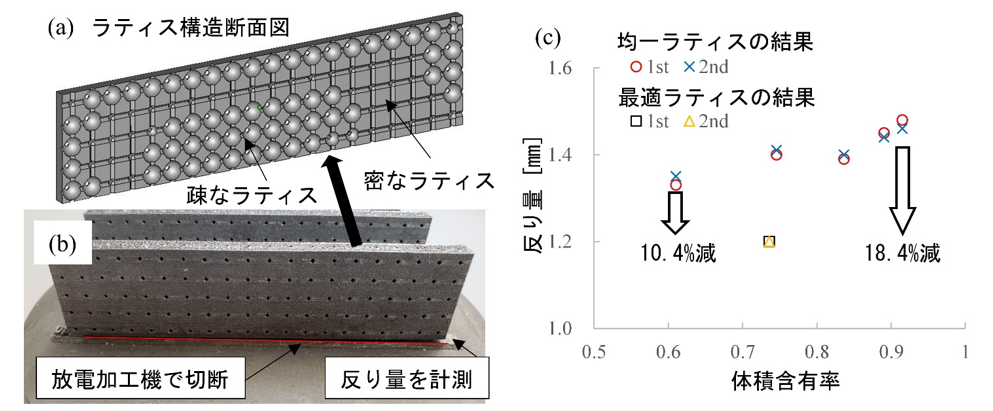

今回の研究では、造形対象の内部にラティス構造と呼ばれる中空構造を最適設計し、形成することによって、金属3Dプリンタの熱変形を低減することに成功しました。図2は最適なラティス構造と、均一に分布したラティス構造とで反り量を比較した結果です。基本的には内部を疎にすれば変形は低減されるのですが、最適なラティス構造はそれを超えた低減効果を示しています。

図2 熱変形低減のための(a)最適ラティス構造と(b)造形した試験片と(c)反りの計測結果 |

(3)そのために新しく開発した手法

金属3Dプリンティングの熱変形を近似的に求める手法として、固有ひずみ法が提案されています。本来、固有ひずみ法は日本の造船分野で開発された、溶接変形を近似的に導出する手法ですが、近年金属3Dプリンティング用に盛んに改造が進められています。本研究では、ラティス構造の最適化に用いることを前提に、漸化式で表現した新たなシンプルな固有ひずみ法を開発しました。更に、良く知られているトポロジー最適化※2のアルゴリズムを活用し、熱変形の低減を目的としてラティスの粗密分布を最適に決定する手法を開発しました。

(4)研究の波及効果や社会的影響

金属3Dプリンティングの利点である複雑形状の造形が可能である点を生かし、従来は複数の部品に分かれていた製品を一体成型し、トータルの製造コストや信頼性、性能を向上させるという試みが成されています。極端な例では、ロケットノズルの一体成型等も試みられています。しかし、成形品が大型化されるほど熱変形は深刻になるため、熱変形の対策は不可欠です。本研究のような熱変形低減手法はこの問題を解決し、金属3Dプリンティングにおいて、より大型構造の成形を可能にするものです。将来的にはあらゆるものが金属3Dプリンタで作られるかもしれません。

(5)今後の課題

既存の代表的な熱変形低減手法としては、造形時に予備加熱をして溶融時と冷却時の温度差を小さくするというハードウェア的アプローチと、レーザーの走査パスを工夫するというプロセス的アプローチの二つがあります。本研究で開発した手法は、それらとは全く異なるメカニズムの手法です。すなわち、開発した手法を既存の二つの手法と併用すれば相乗効果で更に優れた熱変形低減効果が得られる期待があります。

(6)研究者のコメント

3Dプリンティングの性能向上においては、装置や材料自体の研究はもちろん大切ですが、どのようなものを作るかという設計に関する研究も極めて重要です。このような3Dプリンティングのための設計工学は近年Design for Additive Manufacturing(DfAM)と称され、海外では盛んに研究されています。本研究が日本発のDfAM技術として3Dプリンティング業界の発達に貢献できればと考えております。

(7)用語解説

※1 ラティス構造

3Dプリンタで作成する、内部に空孔を設けた構造のこと。空孔を任意に分布させることにより、様々な特性を実現できる。

※2 トポロジー最適化

数値計算により最適な形を自動で導出する構造最適化法の一種。

(8)論文情報

雑誌名:Additive Manufacturing(エルゼビア社)

論文名:Optimally Variable Density Lattice to Reduce Warping Thermal Distortion of Laser Powder Bed Fusion.

執筆者名(所属機関名):竹澤 晃弘(早稲田大学)、Qian Chen(ピッツバーグ大学、米国)、Albert C. To(ピッツバーグ大学、米国)

掲載日:2021年11月6日

掲載URL:https://www.sciencedirect.com/science/article/pii/S2214860421005741

DOI:https://doi.org/10.1016/j.addma.2021.102422

(9)研究助成(外部資金による助成を受けた研究実施の場合)

研究費名:A-Step シーズ育成タイプ

研究課題名:振動低減ラティス構造の生産性向上に関する研究

研究代表者名(所属機関名):宮内 勇馬(マツダ株式会社)

早稲田大学ホームページはこちら