ニュース

CBNクランクシャフト研削盤「GF50M」シリーズを開発、販売開始【ジェイテクト】

2017年8月21日

㈱ジェイテクトは、自動車などのクランクシャフト※加工において、高精度加工、高生産性、高いフレキシブル性を実現するCBNクランクシャフト研削盤「GF50M」シリーズを開発し、8月21日より販売開始します。

※クランクシャフト:エンジン構成部品の一つ。ピストンの往復運動を回転力に変える部品。

1.開発背景

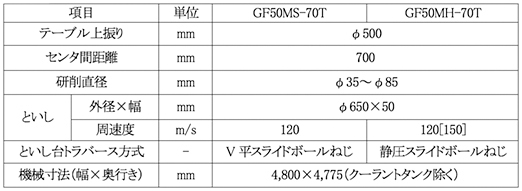

現在、日本をはじめ米国、欧州、中国など緩やかな景気回復基調の中、当社の主要顧客の一つである自動車メーカーは製品のより安定した品質やコスト低減などを追求しています。そして設備メーカーへは、より安定した加工精度、高い生産性、高いフレキシブル性を可能とする設備が求められています。現在カムシャフト、クランクシャフト研削盤でグローバルシェアNo1の当社は、それら強い要望にお応えするため、クランクシャフトの量産加工に最適なCBNクランクシャフト研削盤「GF50M」シリーズを2機種開発しました。(GF50MS-70T:といし台トラバースV平スライド仕様、GF50MH-70T:といし台トラバース静圧スライド仕様)

2.主な特長(GF50Mシリーズ)

1)安定した加工精度

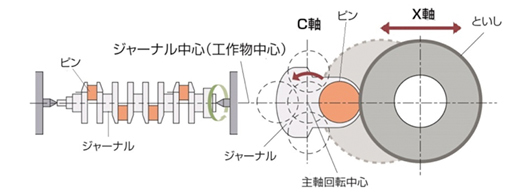

①C-X同時2軸制御研削方式

クランクシャフトのジャーナル中心回転とといし台送りを同時2軸制御することにより、回転するピン部にといし

台を追従させピン円筒部を創成研削します。

②正確なといし径管理による真円度向上

タッチセンサを用いた測定システムでツルーイング※毎にといし径を正確に測定し、その測定値をC-X研削時に

反映させることにより真円度向上を実現します。また、といし径が正しく計測されるためCBNといしを確実に最

小径まで使用することができます。

※ツルーイング:といしの振れ取りや形直し

2)生産性の向上

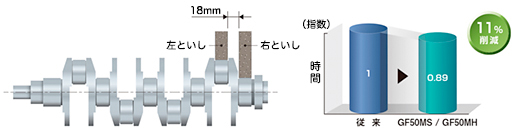

①左右といしの接近性向上による加工段数削減【新機能】

最接近距離を従来の50mmから18mmに短縮したことで、隣接したピン部とジャーナル部の同時加工が可能とな

りました。これにより加工段数を削減しサイクルタイム短縮を実現します。

②ピン位相割出しシステムによる段取り替えレス【新機能】

タッチセンサを用いたピン位相割出しシステムで、ピン径、ピンストロークの異なる多種工作物に自動で対応す

るため、ピン位相決めの段取り替えが不要です。

③といし台トラバース送りの高速化(GF50MH-70Tのみ:【新機能】)

早送り速度を従来の20m/minから40m/minに高速化することで、といし台割出し時間を短縮します。

3)操作性、保守性、信頼性の向上

新型HMI「TOYOPUC-Touch」を標準搭載 【新機能】

スマートフォン感覚の操作性、一括情報表示や設備状態の見える化などお客様の作業をサポートします。

3.機械仕様

[ ]はオプション

4.販売目標

20台/年 (シリーズ合計)

当社は今後も、研削盤のトップメーカーとして高精度、高生産性、高信頼性など付加価値の高い設備をご提供し、世界中のモノづくりに貢献して参ります。

株式会社ジェイテクトホームページはこちら