ニュース

高周波特性に優れた新しいソフトフェライトコア材料を開発【日立金属】

2015年3月23日

日立金属㈱(以下 当社)は、このたび、高周波特性に優れたソフトフェライトコア材料「ML95S」「ML90S」を開発し、量産体制を整えましたので、お知らせします。ネットワーク機器や自動車、スマートフォン搭載部品のさらなる小型化、省エネ化が期待されます。

1. 背景

近年、クラウドサービスやビッグデータビジネスの伸長に伴い、サーバーなどのネットワーク機器の大容量・高速化が進展しています。また、環境意識の高まりから省エネ化へのニーズが高まっております。特にネ ットワークサービスの中核施設であるデータセンターにおいては、空調費を抑え施設全体のエネルギー効率を高めるためにも、ネットワーク機器の小型化、低排熱化が強く求められています。こうしたニーズに応えるために、サーバー用電源に用いられる半導体の高周波化、大電流化技術が進んでおり、用いられるトランスやインダクターなどの受動部品においてもその対応が求められています。

トランスやインダクターを、これまでのkHz 領域のスイッチング周波数から、数MHz 程度の高周波領域で駆動させた場合、主要部材の磁心(コア)材料の磁心損失*1 が非常に高いため、電力変換効率の低下とともに発熱します。これが熱源として放散され、周辺部品に影響を及ぼす可能性があるため、動作を安定させるように冷却する機能が必要になります。

このため、MHz 近傍の高周波における磁心損失が低く、発熱しにくいコア材料が求められています。

2. 概要

このたび当社が開発したソフトフェライトコア材料「ML95S」「ML90S」は、高周波領域(0.5-5MHz 近傍)での低磁心損失化に優れたMn-Zn 系フェライト材料です。このような高周波領域では、Ni-Znフェライト材料の利用も検討されてきましたが、当社独自の粉末制御技術と熱処理技術により、Ni-Zn フェライト材料よりも飽和磁束密度 が高く、高周波数領域における低磁心損失化に優れたMn-Zn フェライト材料を実現しました。また、実際の使用環境に近い高温環境下(80-100℃近傍)での低磁心損失化に優れていることから、消費電力だ けではなく発熱量を抑えることも可能です。

このたび当社が開発したソフトフェライトコア材料「ML95S」「ML90S」は、高周波領域(0.5-5MHz 近傍)での低磁心損失化に優れたMn-Zn 系フェライト材料です。このような高周波領域では、Ni-Znフェライト材料の利用も検討されてきましたが、当社独自の粉末制御技術と熱処理技術により、Ni-Zn フェライト材料よりも飽和磁束密度 が高く、高周波数領域における低磁心損失化に優れたMn-Zn フェライト材料を実現しました。また、実際の使用環境に近い高温環境下(80-100℃近傍)での低磁心損失化に優れていることから、消費電力だ けではなく発熱量を抑えることも可能です。

本製品を用いることでトランスやインダクターの高周波化・大電流化対応の両立が可能となり、ネットワーク機器の小型化、省エネ化が期待されます。将来的には、自動車電装部品や携帯端末への適用も考えられ、様々な電子部品の小型・省エネ化への貢献も期待されます。

当社は、2014 年に開発した高温特性に優れたソフトフェライトコア材料「MB20D」に続き、軟質磁性材料のラインアップに新たに「ML95S」「ML90S」が加わることで、お客様の幅広いニーズに対応し ていくことが可能となります。今後とも素材の特性を引き出す材料開発に注力するとともに、電子部品のさらなる高効率化、信頼性向上、小型軽量化に貢献してまいります。

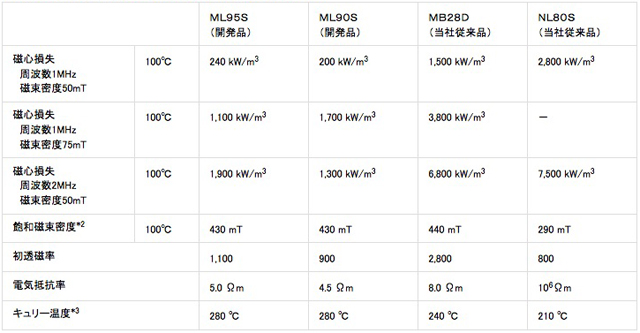

■「ML95S」の特長

周波数500kHzから2MHzにおいて、特に駆動時に50mT 以上の高磁束密度領域で低損失な材料

(参考 : 周波数1MHz 磁束密度75mT(100℃)における磁心損失を、当社従来品「MB28D」比、約1/3 に大幅低減)

■「ML90S」の特長

周波数1MHzから5MHzにおいて、特に駆動時に50mT 以下の磁束密度領域で低損失な材料

(参考 : 周波数2MHz 磁束密度50mT(100℃)における磁心損失を、当社従来品「MB28D」比、約1/5 に大幅低減)

3. 生産体制

生産拠点 : 日立フェライト電子㈱、日立金属(香港)有限公司番禺工場

量産体制 : 整備済み

4. 特許

2件出願済み

【お客様からのお問い合わせ】

日立金属㈱ 磁性材料カンパニー

TEL 03-5765-4044

<補足説明>

■高周波フェライトコア材料「ML95S」「ML90S」の特性一覧

<用語解説>

*1 磁心損失とは、磁心(コア)を特定の周波数で交番する磁界の中に置いた時に失われるエネルギー損失のことです。磁心損

失が大きくなるとエネルギー損失が大きくなります。

*2 飽和磁束密度とは、材料が持つ磁力の強さを表す物理量で磁性材料の性能の基本になる尺度のひとつです。材料を磁化

した時の磁化の程度を磁束密度と呼び、値が大きいほどコアの小型化、および大電流下での使 用が可能となります。材料

を磁化するに伴いそれ以上磁化しない限度を飽和磁束密度と呼びます。

*3 キュリー温度とは、強磁性体が常磁性体に、もしくは強誘電体が常誘電体に変化する転移温度のことです。

日立金属株式会社ホームページはこちら