最前線コラム

最先端技術を駆使した「ひずみ・温度の分布計測」と「高速・広範囲計測のハンディ3Dスキャナ」のご紹介【富士テクニカルリサーチ】

近年、自動車業界では、テクノロジーの向上と環境問題への配慮から、電動モーターを駆動源したEVやPHEV、FCVといったエコカーへの注目が集まっています。各社、EV開発が活発に行われておりますが、車載電池の高容量化や長寿命化、充電時間の短縮、安全性に関する研究・開発など、多くの課題が存在します。

本稿では、光ファイバをセンサとして活用し、電磁場環境内でも「ひずみ」と「温度」の分布型計測を可能とした、光ファイバセンシングシステム「FBI-Gauge」と、広範囲を高速かつ簡単に3D計測することができるハンディタイプの3Dスキャナ「F6 SMART」の概要、計測事例を紹介します。

1.分布型光ファイバセンシングについて

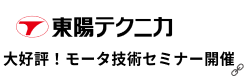

光ファイバセンシングシステム「FBI-Gauge」は光ファイバそのものをセンサとして活用した「ひずみ」「温度」を計測するシステムです。「ひずみ」や「温度」変化に起因する光ファイバ内の微小な屈折率の変化量と位置を検知することにより、高密度な分布計測を可能としました(図1)。

図1 「FBI-Gauge」機器外観

「FBI-Gauge」は最長50mの距離を、最小1mmピッチ以下で計測することができます(表1)。そのため、ひずみゲージや熱電対のようなスポット計測とは異なり、連続的な線や面まで広範囲な分布計測を行うことが可能です。この利点を活かし、対象物上に設置した光ファイバに沿って、ひずみや温度の「ピーク位置」や「勾配」を把握することができるようになりました。

表1 「FBI-Gauge」ハードウェア仕様

| ODiSl – A | ODiSl – B | ODiSl – 6100 | |

| 最大計測長さ | 50m | 20m | 50m |

| 最大サンプリング | 3HZ | 250HZ | 250HZ |

| 最小計測ピッチ | 1mm | 0.64mm | 0.65mm |

| ひずみ計測範囲 | 50m (にわたって全域を計測) |

10m (にわたって全域を計測) |

2km (にわたって全域を計測) |

| ひずみ繰返し精度 | ±10,000μ Strain | ±10,000μ Strain | ±12,000μ Strain |

| 温度計測範囲 |

-50~300℃(ポリイミドコーティングファイバ)

-200~800℃(金コーティングファイバ) |

||

| 温度繰返し精度 | ±0.2℃

|

±0.4℃

|

±0.4℃

|

詳細な分布計測ができる一方で、大量のデータを処理することはユーザーにとって厄介な課題です。1 回の計測で最大50,000 点(長さ50m を1mm ピッチで計測時)の計測データを取得する「FBIGauge」では、大規模データに対応した専用のデータ処理ソフトウェアを備えています。下記の3 つの特徴的な機能で、迅速なデータ処理と可視化を実現することができます。

① フィルタリング等のデータ処理機能

② 3 次元コンター図可視化機能

③ 2 次元、3 次元グラフ可視化機能

データ処理機能は大規模なデータを高速にノイズ処理する機能です。移動平均やローパスといった処理も簡単に行うことができます。

コンター図可視化機能はあたかも数値計算の結果のようにコンター図として表示することができる機能です。表現を工夫することにより、直観的に「ピーク位置」を把握し、「勾配」を可視化することが可能です。

グラフ可視化機能は軽快な操作性を持ち合わせたグラフ機能です。

任意の位置で断面グラフを作成したり、ピーク位置同士の値を算出したり、分析を支援する細かい機能が充実しています。

このように「FBI-Gauge」では、対象物の「ひずみ」や「温度」を分布で計測し、容易に可視化する機能を有し、従来の計測手法とは違った特徴を持っています(表2)。

表2 「FBI-Gauge」の特徴

| 1 |

分布計測を行うことにより「ピーク位置」や「勾配」を確認可能。

|

| 2 | センサ部分に電気を使わないため、電磁波環境や火気厳禁環境でも計測可能。 |

| 3 | 光ファイバは155μm と非常に細く柔らかいため、自由なレイアウトで設置可能。 |

| 4 | 1本の光ファイバで多点計測が可能なため、大量のセンサと設置に係わるコストを大幅に削減。 |

2.最新モデル「ODiSI-6100」のご紹介

本年、従来機種である「ODiSI-A」と「ODiSI-B」の上位互換モデルとして、「ODiSI-6100」の販売を開始いたしました(図2)。

図2 「ODiSI-6100」の装置外観

新モデルの「ODiSI-6100」は従来機種の利点を併せることで、これまでにない高密度分布計測を高速かつ広範囲で実現しました。最新モデルの「ODiSI-6100」には、大きく3 つの特徴があります。1 つ目として、最大8ch のマルチチャンネルに対応しました。1 本の長距離のファイバを、複数の短距離ファイバに分割することで、ファイバルートの自由度が向上し、ファイバ断線のリスクも低減することができます。複数のサンプルを同時に計測したり、温度とひずみを別々のファイバで同時に計測することも可能です。2 つ目に、長距離での高速計測を実現しました。従来機では、50m ファイバを使用しての計 測時には、約3Hz 程度の計測サンプリングでしたが最新モデルでは、50m のファイバ使用時でも20Hz で計測可能です。最後に、計測結果のリアルタイム3D コンター表示が可能になりました。試験を行いながら、より直感的に現象を把握することができます(表3)。そのほかにも、耐振動性の向上やインターフェイスの簡素化、ハードウェアの小型化等、一層使いやすく進化しました。

表3 「ODiSI-6100」の特徴

| 1 |

長距離&高速計測の両立

|

| 2 | マルチチャンネル同時計測 |

| 3 | リアルタイム3Dビュー |

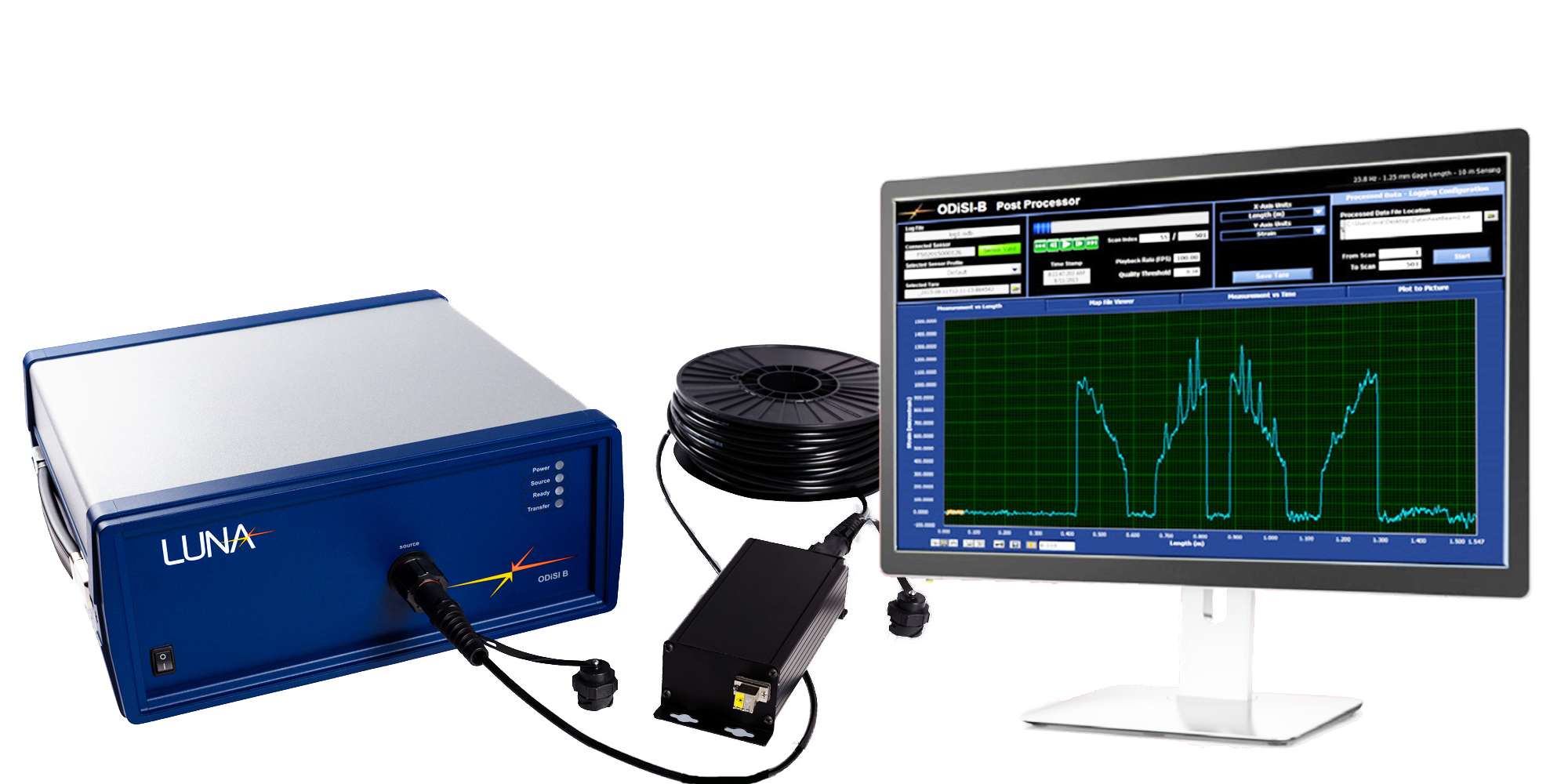

3.実車走行時のボディひずみ車載計測

「FBI-Gauge」による分布計測の具体例として、走行テスト時のボディ剛性試験を紹介します。車載計測等、PC を操作して計測開始・終了をオペレーションすることが難しい場合でも、外部トリガーを利用することによって、ボタン1 つで簡単に計測制御を行うことができます。通常、ひずみゲージでの計測では、フレームの代表点数カ所にセンサを設置して試験を行う場合が多く、ピークの位置を捉えられているか確認できません。分布で計測するFBIGaugeは、ピークの位置がハンドリングによって変化する場合でもしっかりと捉えることができます(図3)

図3 ボディの走行時剛性試験

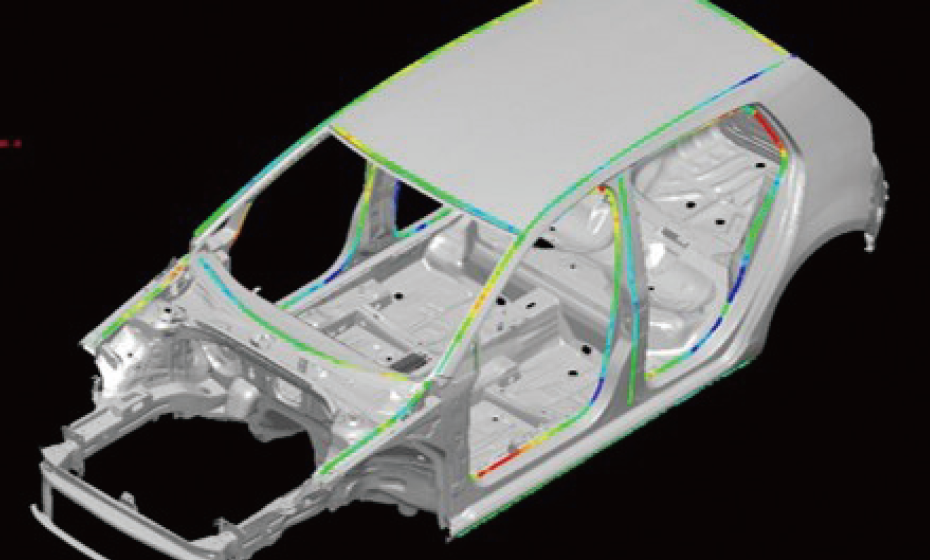

4.リチウムイオン電池のセル間温度分布計測

2 つ目の事例として、リチウムイオン電池のセル間温度の分布計測を紹介します。光ファイバを構成する石英ガラスとポリイミドは、共に絶縁体であるため、電池を対象とした計測には最適なツールです。また、直径155 μm で髪の毛のように細くて柔らかい光ファイバを活用することで、狭隘部などにも容易に設置可能です。充放電時や過充電時など、モジュール内の電池セル間の温度や膨張によるひずみも容易に計測することができます(図4)。

図4 セル間温度・ひずみ計測

5.ハンディ3D スキャナについて

|

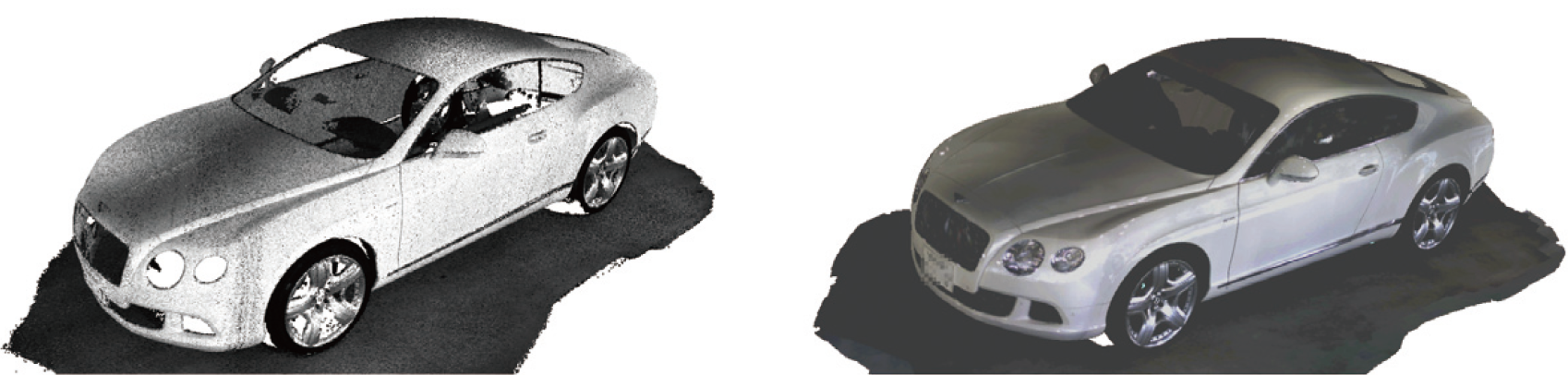

ハンディ3D スキャナ「F6SMART」は、最大640,000点/ 秒といった業界最速級のスキャン速度と、計測範囲4.5m のロングレンジ計測を実現したポータブルタイプの3Dスキャナです。難しい設定や事前準備が不要で、小型・軽量なため誰でも簡単に使用することができます(図5)。

「F6 SMART」は、赤外線レーザーで独自の図形パターンを対象物に照射し、赤外線カメラでとらえることで形状認識を行います。この時、同時にカラーカメラでの撮影データを用いて点群データに着色処理を行うため、リアルタイムでカラー点群が取得できます。形状計測自体は赤外線レーザーの情報を使用しているため、外部光源が不要となり、薄暗い工場の中であっても容易に計測できます。また、マーカーレス合成を採用しており、準備作業が不要で、電源を入れた後、即座に計測が開始可能です。 |

|

| 「F6 SMART」は、計測・後処理ソフト「ECHO」を同梱しています。計測やノイズ処理、寸法測定の他、取得した計測データと画像データを基にテクスチャ付きポリゴンデータを作成可能です。ノイズ除去も自動的に行われるので、非常に視認性に優れた3D データとなります(図6)。データ出力形式として、PTS やXYZ 等の3D 点群点群の他、PLY やSTL 等のポリゴンデータとしての出力にも対応しているので、他のCAD ソフトへのデータ受け渡しも容易に行うことができます。 | |

図6 カラー点群とテクスチャ付きポリゴンデータ

5.クレイモデルの形状計測

| 「F6 SMART」の計測事例として、クレイモデルの計測を紹介します。カーデザインの工程として、作成したクレイモデルの形状を計測し、設計CAD へフィードバックするといった工程があります。この時の、クレイモデルの形状計測に、「F6 SMART」は最適です。1/4 スケールであればおよそ30 秒、フルスケールでも1 分程度で計測が可能ですので、クレイモデルを作成したその場ですぐにデータ取得が出来ます(図7)。 |

|

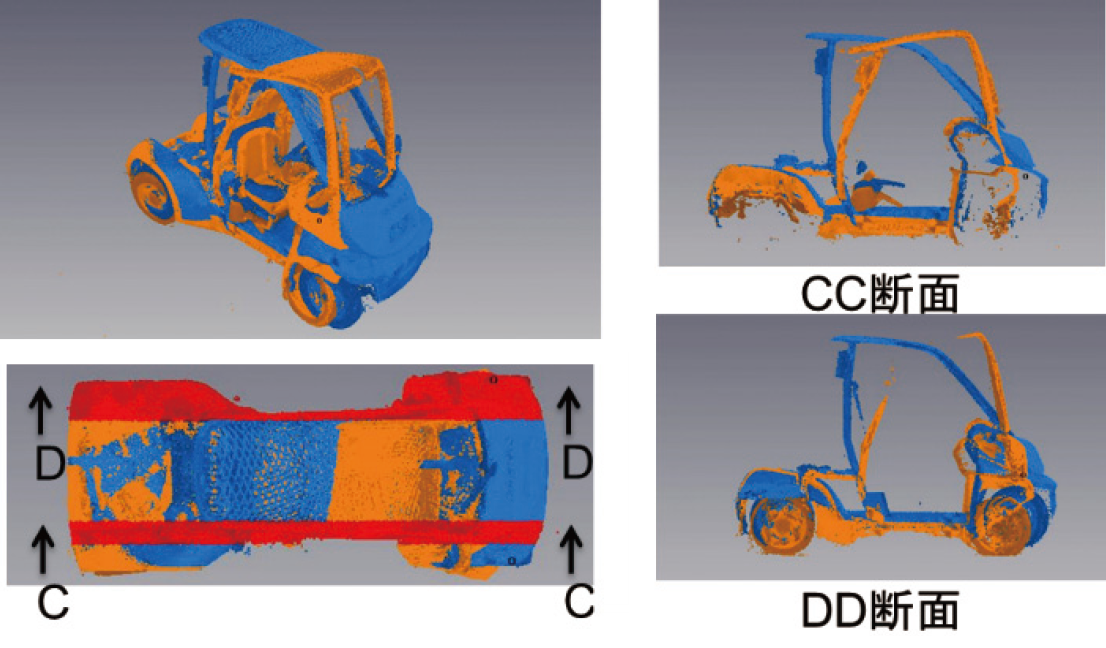

6.衝突試験前後の変形計測

2 つ目の事例として、衝突試験時の変形計測を紹介します。F6SMART は、事前準備や難しい設定を必要としませんので、衝突強度試験前後の形状を、現場で誰でもスピーディに計測できます。衝突後の変形量の確認や、運転席周辺の安全性の確認の他、衝突時の形状変化を3D データとして保存しておき、フレーム等の改良によって変形度合いがどのように変化したかを見比べることにも利用できます(図8)。

図8 衝突前後の形状比較

7.おわりに

消費者のニーズに合わせた、小型化や高機能化、高速化、省エネ化など、製品の改良は留まることがありません。今後も弊社の計測技術が、そういった研究開発における様々な課題解決の一助となるよう尽力してまいります。

|

株式会社富士テクニカルリサーチ

技術本部 P&M 事業部 ソリューション開発部 要素技術開発室 椿 風太 TEL 045-650-6650 ㈹ URL http://www.ftr.co.jp |

2018年4月1日発行

テスティングツール最前線2018より転載